企業的農業経営が「魅力ある農業」を実現する

第2回 ネック工程を改善して生産能力を2倍に

![]()

今井 一義

企業的農業経営を志向し事業拡大していくために、圃場を増やし収穫量を増加させていくことを考えるが、農業は季節による仕事量の繁閑差が大きく、経営資源の活用面でのリスクを考慮すると事業拡大できないケースが多い。

圃場を増やしたくても、繁忙期の仕事量が経営資源(作業者や農業機械)の能力をオーバーしてしまうことを懸念するため事業拡大を躊躇することが多く、能力向上のために投資して農業機械を購入したり従業員を増加すると、今度は経営資源を有効活用できず、固定費負担が増加し、収益を圧迫することになる。

この課題をクリアするためには、

①作付けミックスの適正化や作付けタイミングのずらしにより仕事量の平準化を図る

②繁忙期にコントラクター事業者へ作業委託する、または期間限定のアルバイトを活用する

③生産性向上により能力を向上する

などの方向性が考えられる。

収益への影響度を考慮すると、③の生産性向上により能力向上とコストダウンの両立を実現することが最善策と考えられる。

生産能力アップさせるためには

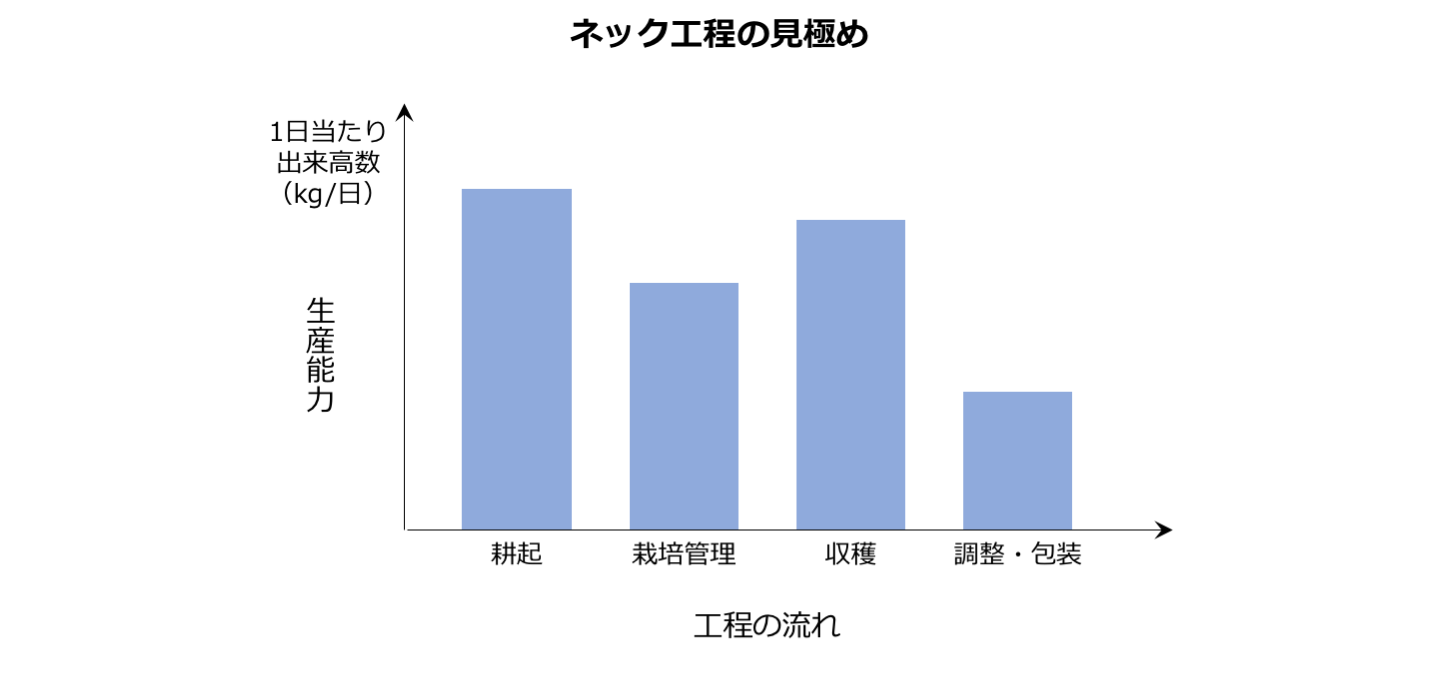

生産性向上による能力アップを図るための一番のポイントは、能力上のボトルネックとなっている工程を改善することである。

ネック工程とは、時間当たりの出来高数が一番小さい工程のことであり、ネック工程を見極めるためには工程前の仕掛り在庫(処理されないで残っている在庫)が一番滞留している工程と考えるとわかりやすい。全体の生産量はネック工程の能力で決まるので、ネック工程以外を改善しても生産能力はアップしない。まずはネック工程をきちんと見極めて、ネック工程から順に改善していくことが重要となる(下図)。

ネック工程改善は、作業の現状を分析して作業時間やロスを定量的に視覚的に見える化し、問題点を抽出して方向性を検討し、方向性を評価して改善案を具体化する、という手順で推進する。

問題点を抽出するときには、価値のある作業とは何か? という視点で検討し、重複作業や商品の取り置きなど直接的に価値を創出しない作業を問題点とする。問題点を発見できなければ改善案も出てこないわけで、現状の作業を100%正しいと考えず、あえて疑問的な態度で問題点を抽出することが重要となる。

ネック工程改善のポイント

ネック工程となっていた調整・包装工程を改善し、生産能力2倍を実現した事例から改善ポイントを解説する。

生産者Aでは、調整・包装工程がネック工程となり、需要期の出荷量を拡大できないことが経営課題となっていた。需要期で販売単価も高く売上拡大のチャンスではあるが、この期間だけ増員しようとしても年末で求人が困難であったり、増員できても新人で不慣れなため作業能率が低下する状況だった。また、以前から調整・包装工程を改善しているが、大きな成果にはつながらず、生産能力が頭打ちとなっていた。

JMACは、現状を分析し、問題点を以下のとおり整理した。

| 問題点1 | 各工程において、ロットまとめ(約100袋単位)で作業しているため、工程間の野菜運搬が発生している(空箱運搬も発生している) |

|---|---|

| 問題点2 | ロットまとめ作業のため、野菜の取り置きが各工程で発生している |

| 問題点3 | 各工程で、複数人が集まり作業しているので、適切な作業ペースが見えない |

| 問題点4 | 袋とじ工程で、袋詰めした商品(葉)の位置調整が発生している |

| 問題点5 | 野菜が長時間常温帯にあるため、葉がしおれ作業時に引っ掛かり、からまりを外す作業が発生している |

| 問題点6 | 工程間運搬の箱が大きく、下になる野菜が劣化し、商品化段階で不良になる、または最終検査が必要になる |

さらに、

- 野菜を取り置きする作業は価値を創出する作業だろうか?

- 野菜を運搬する作業は本当に必要な作業だろうか(空箱運搬はなぜ発生するのか)?

- 調整と袋詰め(袋とじ)は同時にできないのはなぜ?

- 工程ごとに、ロットまとめ作業するのはなぜ?

- なぜ最終検査が必要なのか?

という問題点について要因を詳しく解析した。その結果、工程別にロット作業しているため、余分な運搬や野菜の取り置きや検査が発生し、常温時間経過が長くなるために野菜状態が劣化し、作業能率が低下していると考察した。

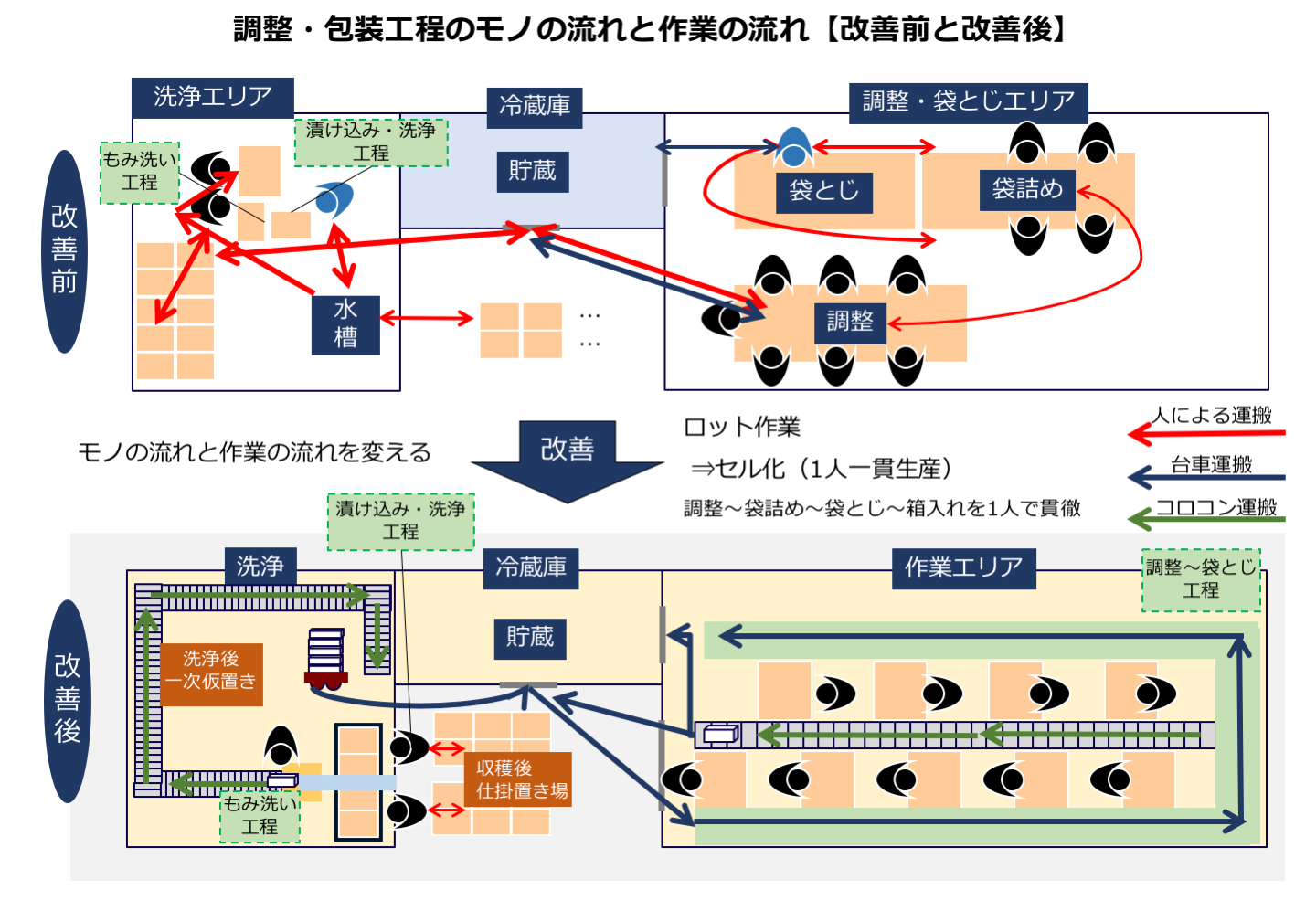

改善方向性として、1人の作業者が調整から袋詰め、袋とじ、箱入れまで実施するセル生産を提案し実行した。セル生産により、各工程間で発生していた野菜の取り置きを1回に削減し、また冷蔵庫から出した後に短時間で作業して野菜の鮮度向上を図り、余分な位置調整や検査を削減した。そして野菜運搬を最小化するために、ローラーコンベアを設置し野菜供給と商品搬出を効率化した(下図)。

上記のとおり価値作業を追求した改善により、1ケース当たりの作業時間を従来の60%(▲40%)に効率化することができ、1日当たりの出来高も1.7倍に向上した。

ネック工程能力アップによる相乗効果

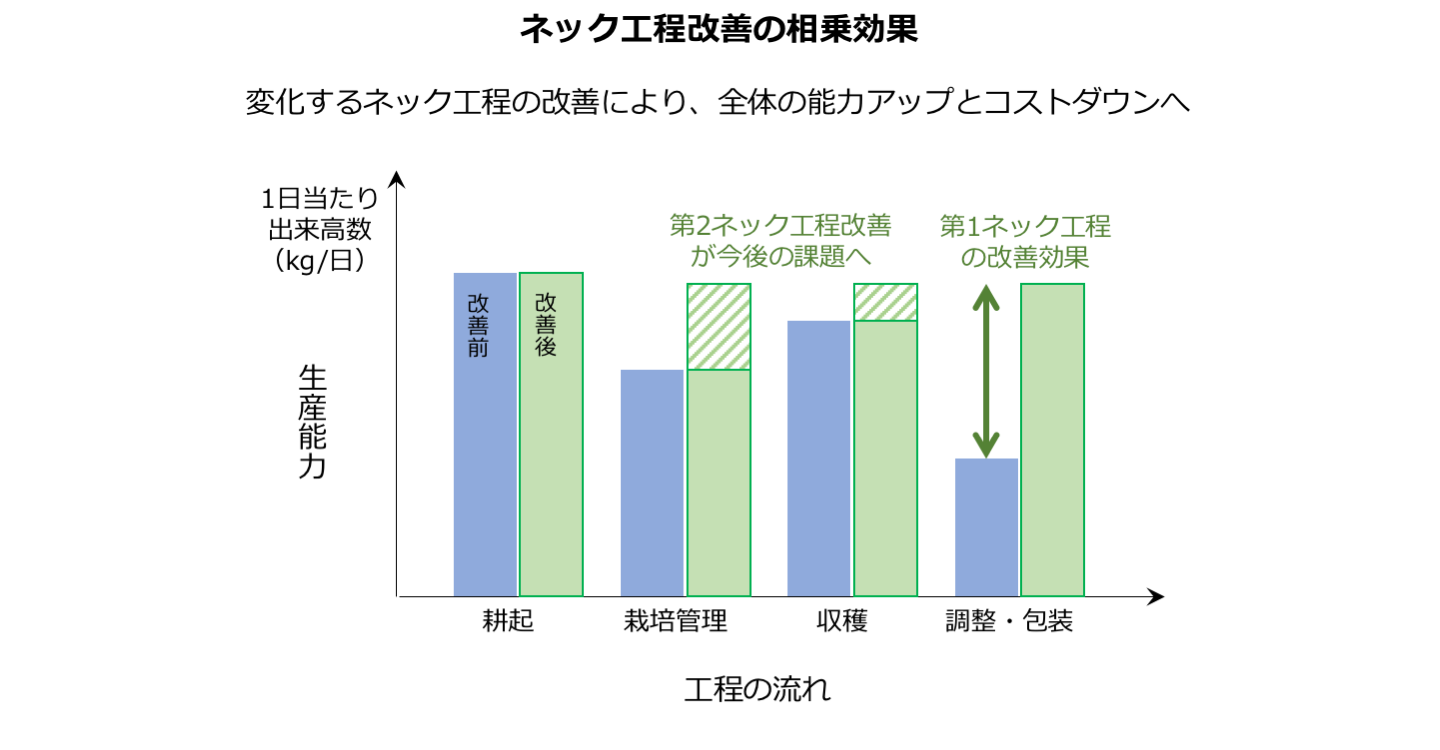

ネック工程である調整包装工程の能力向上により、作付け計画を従来の2倍まで拡大しての生産・出荷が可能になった。計算上2倍の作付け計画に対応するためには、調整包装工程で少し不足する能力は残業時間で対応することを想定していたが、実際は調整包装工程の能力アップにより適正なタイミングで収穫できた。結果、野菜品質が向上し、それが調整包装工程の効率化にも寄与する相乗効果となり、残業なしでも出荷対応できている。

現在では、圃場側の栽培管理や収穫がネック工程となり、収穫量や野菜の品質向上が課題となっている。今度は圃場での改善活動が進んでいる。ネック工程が調整・包装工程から、圃場の工程に移ったのである。

このように能力面のネック工程は、改善により常に変化する。第1ネック工程を改善すると、第2ネック工程がネックとなり、新たな改善テーマを設定し改善を推進していくことにつながる。ネック工程は何か?

を把握してスピード改善し、また次のネック工程を改善するサイクルを構築することで、生産能力向上や生産コスト削減が可能になるのである。大規模な投資をしなくてもネック工程の生産性向上の改善により、大幅な生産能力アップは実現できるのである(下図)。

テーマから探す

連載タイトルから探す

JMACライブラリ

-

コラム

JMACコンサルタントがコンサルティングの現場で得た経験や知見、問題解決の視点などをコラムで紹介しています。

-

Business Insights(広報誌)

経営トップのメッセージ、JMACのコンサルティング事例を掲載した広報誌『Business Insights』を公開しています。

-

JMAC TV

JMACが提供する動画配信ストリーミングサービスです。産業界とあらゆる関係組織の経営革新活動の一助として人と組織の成長を支援し、広く社会に貢献することを目的としています。

-

経営のヒント

日本を代表する企業の経営トップの方から、経営革新や価値創造の実例、経営のヒントとなる視点や考え方を伺いました。

-

用語集

JMACコンサルタントがわかりやすく解説するオリジナルの用語集です。基本用語から重要用語までを厳選しています。

-

書籍

JMACコンサルタントが執筆・監修した書籍、技術資料、その他出版物を紹介します。