ヤマハ発動機株式会社

- 生産・ものづくり・品質

- 人材育成・組織開発

- ものづくり人材育成

「人から人、ほかの部門へ」広がり続けるKI活動

JMACのチーフ・コンサルタント星野誠とヤマハ発動機がKI(Knowledge Intensive Staff Innovation Plan)活動を通じ、縁を結んでかれこれ10年近くが経過した。ヤマハ発動機のさまざまな技術部門へのKI活動支援は、ひとつ、またひとつ成功事例として身を結び、数珠繋ぎのようにさらに広がりを見せている。

そんなヤマハ発動機のKI活動のなかから、今回は「生産技術本部 生産技術部 樹脂技術グループ」と「技術・研究本部 AM開発統括部 AM第2技術部 開発第3グループ実験解析チーム」の事例を紹介したい。

▲ヤマハ発動機生産技術センター

「現場対応と未来対応」はチーム力で成果に繋げる

「かつて別の部門の現場で、私自身もKI活動に取り組んで効果を実感したひとりなんですよ。とはいえ、今回は生産技術部本部の業務特性にあわせて、また別の取り組みとしての工夫を感じました」と、生産技術部のKI活動の事務局を担う主査、皆川さんは言う。3年前、2019年にスタートしたヤマハ発動機の前中期経営計画の組織変更で「新生・樹脂技術グループ」は誕生した。社内で使われている樹脂部品すべてを対象に、製造工法開発と新規材料開発を担うことになった樹脂技術グループ。事業部ごとの機能を取っ払い、横断的に開発スピードを加速させるといった重大なミッションを担うチームだ。

▲ヤマハ発動機生産技術本部生産技術部KI活動の事務局を担う生産技術部主査・皆川さんと生産技術企画部の毛利さん

「生産技術本部は、未来を展望しCO2排出量削減など1企業の枠組みに捉われない環境問題への取り組みの道順を描く必要があります。しかも並行して、現場から出てくる要望にも応えていかなければなりません。現場対応と未来対応、これは個人個人の力ではなく、チーム力で成果に繋げなければ難しいと考えました」(皆川さん)

しかし、KI活動を開始した当初、樹脂技術グループの声は以下のようなものだった。

「“個人商店”で一人ひとりが専門分野を追求し、目の前の要望に応えるだけで精一杯」

「若手が上長に気楽に相談しがたい空気があるように感じる」

「なぜこれをやっているのかわからないけれど、やるように言われたから意味があることなんだろう。とりあえず1つ1つ解決していこう」

そこでJMACの星野はKI活動の第一歩として、ミーティングの場で上長に繰り返し相談することが“当たり前”となるように”ワイガヤコミュニケーション”の実践を促した。加えて、チームで取り組む仕事の背景や目的をメンバー全員に浸透させ、仕事に対する納得感の醸成をはかる大切さ、すなわち”合意と納得のマネジメントスタイル”への変革を提案した。

「グループミーティングの始まりは、雑談。一昨日のミーティングのスタートは“昨日、病院に行ったらさ……”でした(笑)。会議が業務報告で終わらないよう、堅苦しくない空気を大事にしています」と、樹脂技術グループ・グループリーダーの大石さんは話す。

▲まるいテーブルを囲んでのチームミーティングの様子

もちろん、グループミーティングを雑談で終わらせない工夫もある。樹脂の各技術開発の目指す姿とそれを実現する期限が、しっかりロードマップとして提示されているのだ。たとえば、「サステナブルコンポジット材料」なら、現時点のガラス繊維石油系樹脂から、何年後にはリサイクル可能な樹脂材料へ……といったように、骨格として与えられている課題、要求レベルは高く業務プレッシャーは大きい。

「登る山と登頂の日程さえ認識してくれたらあとは細かいことは言わない。どのルートで登ってもいいという考えです。それさえ共有できていれば、それぞれの考えを忌憚なく言い交わしても、合意と納得は得られると思うんです」(大石さん)

「チームの総意」を醸成

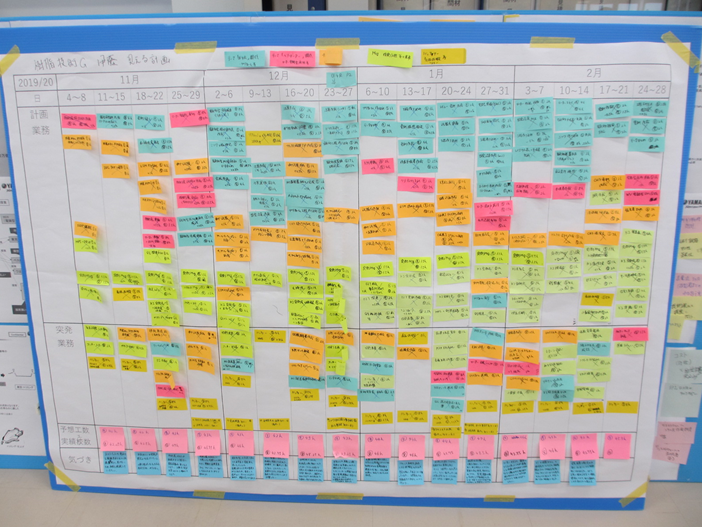

チームで取り組んでいる、という意識を高めるために行ったのが、各人のスケジュールの共有だ。まず、それぞれの課題に対し、「問題点とやるべきこと」の洗い出しを行う。ここでのポイントがリーダーだけでなく、チームメンバー全員にこれまでの経験などをもとに気づいた点を指摘してもらうこと。一人だけでは抜け落ちてしまう視点や見過ごしてしまう視点を補う。続いて、抽出された「やるべきこと」を4カ月間のスケジュールとして落とし込んだ。

▲チームで知恵を集めた4カ月間の見える計画ボード

「これによって、自信を持って開発を進めることができた」と話すのは、入社6年目の伊藤さんだ。当時、伊藤さんはまだまだ経験の浅い入社3年目で、ヤマハの水上オートバイ(水上バイク)「ウェーブランナー」の生産立ち上げに携わった。

「ひとりで考えていると、これで本当に正しいのかわからなくなりしんどくなることがありました。それでも動き出す前、チームみんなで考えた課題抽出とやるべきことが支えてくれたんです。自らも忙しいなか、課題1つ1つに協力的に意見を出してくれ、精査された“やるべきこと”。これはいわばチームの総意です。僕だけが考えたものではない。この総意に守られ、“若いから仕方ない”という言い訳なく進めることができました」(伊藤さん)

▲樹脂技術グループメンバー一丸となって開発に携わったマリンジェット「SUPER JET」

事務局の毛利さんはKI活動による、樹脂技術グループの変化を次のように見ている。

「1年間くらいで変化が出てくればいいなと思っていましたが、数カ月経った頃からメンバー同士の会話が増え、互いを褒め合ったり、笑いあっているのをよく見かけるようになりました。あきらかに、メンバー同士で意見を出しやすくなっているようです」(毛利さん)

事務局の皆川さんは、これからの未来を次のように語る。

「今後も、KIで身につけた"ワイガヤスタイル"を活かしながら、さらに難易度の高いテーマに挑戦し続けていきたい」(皆川さん)

「AM開発統括部 AM第2技術部 開発第3グループ実験解析チーム」の課題解決KI

一方、ヤマハ発動機のなかでもAM開発統括部 AM第2技術部 開発第3グループの実験解析チームは独特の存在だ。大手自動車メーカーをはじめとする顧客の厳しい要求に応えたシャシー技術の開発に携わり、自動車メーカーも苦労している「乗車感を数字で表現する」ことに取り組んでいる。

代表する商材が、ヤマハの車体制振技術である「パフォーマンスダンパー」だ。走行中の車体の変形や不快なノイズや振動を吸収し、操縦の安定性向上や快適な乗り心地を実現する技術で、これは約20年前、ヤマハ独自の新技術として開発され今にいたる。今から20年ほど前は、「鉄の塊である車のボディは変形しない(無視できるレベル)」が常識だった。

▲実験解析チームが関わる代表的な商材「パフォーマンスダンパー」

その常識を疑い、「ボディの変形は微妙だが無視できない」として開発されたのがパフォーマンスダンパー。20年ほど前からずっと、この分野ではトップランナーとして独走を続けてきた。ただ直近では、競合他社も追いつけ追い越せとばかりに開発を進めている。新しい商材の創出、数値化でその優位性を伝える重要性はどんどん増している。

とはいえ、現場はいつも忙しさに追われドタバタしていた。課題は山積みだが、深く考察する時間がない。調整や雑務に追われ、計測したデータの結果についてじっくり考えることはできない。新しい商材の創出など夢のまた夢の状態……。

▲AM開発統括部KI事務局として活動推進を担う。左から、業務部の石山さん、品質保証部長兼業務部長の児玉さん、業務部の馬渡さん

「業務効率化を図る一方で、クリエイティブな業務の比率を高めるのが急務と判断しました。そのためには、チーム力向上を図ることでチームメンバーが共通の目的に向かって協同しながら、全体として最高の結果につなげられるようにすることが必要だと考え昨年2021年7月から、KI活動を取り入れました」と、AM開発統括部 品質保証部長兼業務部長の児玉さんはKI導入の狙いを説明する。

“雪合戦”から“キャッチボール”に変えて解題解決の議論

JMAC星野の目にも、やるべきことの整理や優先順位付けを行うこと、仕事のゴールやアウトプットについてチームで合意し、計画的・作戦的な仕事のやり方をメンバー全員が獲得することが課題だと映った。

「メンバーそれぞれ、やろうとしていることがたくさんあるのですが、それが作戦として見えるようになっていなかったんです。ミーティングをしても意見はたくさん出ますが、具体的な課題の解決につながる議論ができていませんでした。ここを打破するべく、“見える計画づくり”を意識してもらいました」(星野)

グループリーダーの加茂さんもKI活動が始まる前の会議を、「“雪合戦”状態で、誰も受け止める人がいなかった」と振り返る。

リーダーの早川さん(左)とグループリーダーの加茂さん(右)

KI活動を1年やってみて変わったこと。一番は「ミーティングでの議論が、“雪合戦”から”キャッチボール”に変わった」ことだと、リーダーとして加茂さんを支える早川さんは笑う。

「以前は、あらたなメカニズム解明に向けて計測の計画を立てるものの、“急ぎで計測を頼む”という別件の飛び込みの仕事が入っててんやわんや……という状態でした。スケジュールの変更はそれぞれの立場でメンバーにストレスを与えます。それもあってか、ミーティングなどで話し合いをスタートしても、メンバーそれぞれの考えや想いに対し、まずは否定から入ることが多かった気がします。雪の投げ合い合戦(笑)それが、否定ではなく相槌と“いいね”でまずはキャッチするようにしたら冷静に“メンバーそれぞれ、それが目標達成の最善策だと考えて口にしているんだな”と受け止められるようになりました」(早川さん)

「それぞれのこうしたい」を受け入れる体制ができたことで、「仕事のゴール」を明確にし、共有できるようになった。メンバー全員で「こうしたいから、ここまでにこうやろう」と、予定に沿って進めることができるようになり、リスケの繰り返しによるスケジュール調整の時間を削減し、アウトプットのスピードアップにもつながっている。

「メンバーから、将来を見据えた建設的な発言ができる機会が多くなっており、結果としてチーム力のアップにつながる土壌が形成され始めたと感じています。個人の気づきを組織で共有し成果に繋げる動き、“課題バラシ”を利用した解決への糸口探しなど教わった手法が業務に反映されてきたことが、KIを取り入れる前にはない大きな変化ですね」(児玉さん)

生産技術部 樹脂技術グループもAM第2技術部 開発第3グループ実験解析チームも、今は“自走”し活動を継続している。

JMAC星野は、KI活動支援の思いを語る。

「ヤマハ発動機様の行動指針は、”スピード、挑戦、やり抜く”です。皆さんは、根底として、そのマインドを持っていますので、一人ひとりの個性や持ち味を活かしあい、チーム力を発揮すれば、もっと高いレベルで実践できるはずです。KIで皆さんの持つ力を引き出していければと考えています」

KI活動を経験した人から人へ、ほかのチームや部門へメリットが広がり、ヤマハ発動機のKI思考による働きやすい雰囲気の拡大はこれからも続きそうだ。

関連ページ

関連コンサルティング・サービス

生産・ものづくり・品質

生産現場の人、設備、材料、製造方法とマネジメントシステムを改善して生産性向上をはかります。生産現場は製品特性や製法により多種多様の特性を持つ複雑系です。そのため私たちは、現場でじっくり見て聞いて、フィットする特別な改善プログラムを作ることから仕事を始めます。少しだけ時間はかかりますが、そのことは現場力を高め、現場の一人ひとりが成長を感じられる魅力的な職場になることを知っているからです。