リョービ株式会社

- 生産・ものづくり・品質

- TPM®

- 自動車関連

- 金属製品

最良のコミュニケーションツール!TPMでチーム改善力が大幅向上

静岡工場では主に自動車向けの高品質なダイカスト製品を生産する

リョービ株式会社

1943年創業。主力製品は自動車向けのダイカスト製品で、建築用品や印刷機器の製造も手掛ける。グローバルな自動車部品サプライヤーとして、2025年、静岡県の菊川工場では、「ギガキャスト」による大型車体部品の一体成形の試作サービスも始動する。

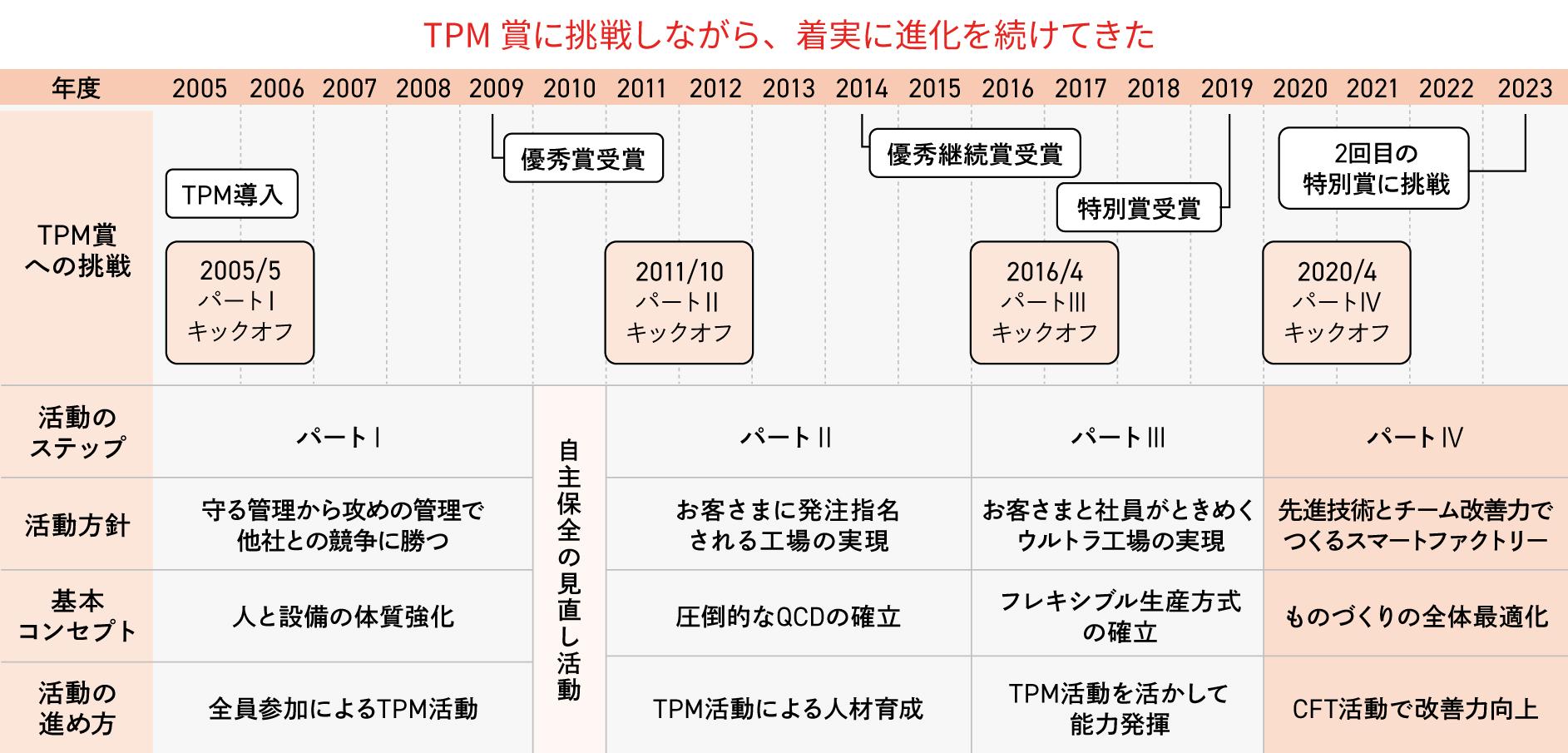

生産性を向上させるため、2005年にTPM活動を導入したリョービ・静岡工場。20年近くにわたって取り組む中で、人材育成やチームマネジメントのツールとしての役割も大きくなり、今やTPMはなくてはならない活動に。TPM特別賞を受賞するなどの成果を出しつつも、常に考え変革を続ける同工場の取り組みとは。

リョービ・静岡工場の課題

業務とTPM活動の一体化/ものづくりの全体最適化/スマートファクトリー化

1962年9月に操業を開始した静岡工場は富士川の河口近くにある

2005年から取り組む全員参加のTPM活動

二酸化炭素排出量を削減するため、自動車産業では車体の軽量化が重要な課題となっている。その課題解決に大きく貢献するのが「ダイカスト」。ダイカストとは、アルミニウムなどを溶かした非鉄金属の合金を精密な金型に高速・高圧で注入し、瞬時に製品を成形する鋳造技術のことを言う。設計の自由度や寸法精度が高く、高精度で複雑な形状の物でも大量生産できる特徴がある。

世界トップクラスのダイカストメーカー・リョービ(本社・広島県府中市)の静岡工場(静岡市)は東日本におけるダイカスト事業の主力工場だ。鋳造・加工・品質検査、金型のメンテナンスまで一貫して手掛け、主に自動車の構成部品を製造。自動車メーカー各社に高品質の製品を提供している。

静岡工場では「設備と人の体質改善」を基本コンセプトとし、2005年から全員参加のTPM活動に取り組んできた。

「2005年当時、私は技術エンジニアのひとりでした。以前からQCサークル活動(品質管理や改善を自主的に行う小集団活動)は行っていましたが、思うように生産性が上がっていなかったのです。工場内は雑然としていて、清掃が行き届いていない面もあり、何かもっと体系的に改善する手法が求められていました」。TPM導入の理由について話すのは現在、静岡工場で工場長を務める井澤龍介さんだ。

静岡工場 工場長・井澤龍介さん

TPM活動は5年ごと、4期にわたって継続。パートⅡの期間中に始めたのが、月曜日の午前中は基本的にTPMの活動時間として生産を止める、という試みだ。もともとは、各部署の判断でTPMの活動時間をそれぞれに設定していた。しかし稼動中のマシンがある限り、何かしらの作業は発生し、担当者は持ち場を離れられない。そのため週明けの稼動前、全員でTPM活動に取り組む時間を確保したのだ。

その時間は分科会活動や、各自で自主保全に取り組む。とくに朝8時から1時間は「安全」を重視する時間で点検や見直し、修繕などを行う。従業員の藤田浩輔さんは「この時間のおかげで作業環境が整い、機械の不具合も少なくなった」。また松永雷輝さんは「TPM活動の理解が深まり、実際に時間や労力の短縮など効果を実感している」と話す。TPMは〝当たり前の文化〟なのだ。

TPM活動の効果を話す松永雷輝さんと藤田浩輔さん(写真右)

さらに年齢や性別を問わず、従業員の約9割が自主保全士の資格を取得している点も特徴だ。「全員がものづくりについて基礎知識を持っている状態で仕事をする」と考え、製造部門ではない従業員も挑戦する。

総務課の山根恵さんも取得者のひとり。最初は受験を勧められても「自分がなぜ?」と思ったそうだが、試験勉強を通して自主保全についての知識が高まり、間接的でも自分の働きで環境改善に尽力していきたい、と心新たにしたという。

一方で課題もあった。パートⅢまではTPMの手法が十分に活用されていなかったり、業務と一体化できていなかったりする面があった、というのだ。

「通常の業務とは〝別のもの〟として、個別改善や自主保全の分科会活動をしていました。真面目にTPM活動に取り組んだ結果だったのですが結局、それで業務や指標、プロセスが増えてしまっていて。ただTPMの導入当初や発展段階では、そのような負担はあって然るべきで、仕方ないと考えていました」そう井澤さんは振り返る。

自主保全士の資格を持つ山根恵さん

だが一時、広島工場へ異動していた井澤さんが工場長として静岡工場へ戻ってきた2019年4月、いったん離れたからこそ気づいたことがあった。

「TPM導入から十数年が経過しているのに、現場の負担感は変わっていない。改善ツールとして機能すべきTPMが別の業務負荷を生んでしまっているように見えました。より業務とTPM活動の融合をしなくてはならない。そのために静岡工場ですべきことがあるはず、と考えるようになったのです」(井澤さん)

実際、現場の様子はどうだったのだろう。現在、総務課課長とTPM推進課課長を兼任する原田泰徳さんは「現場は少し疲れ気味でした」と当時を振り返る。

「生産性を上げ、利益を追求する企業としての目標と、TPM活動で目指す指標はそもそも同じ方向を向いているはずなのに、なぜ別のものとしてあるのか疑問で……。同じ目標を掲げれば負担も減るのに、と感じていました」(原田さん)

静岡工場 総務課課長兼TPM推進課課長・原田泰徳さん

課題解決のためトップダウンでCFTを立ち上げ

課題はまだあった。ある工程でロス削減を達成しても、前後の工程にしわ寄せがいき、全体で見れば何も改善されていない、ということがあったのだ。たとえば60秒のサイクルタイムを5秒短くしても、その短縮のために金型のメンテナンスや検査の部門が負担を被る。その背景には「成果を各部署が取り合うセクショナリズム(部門主義)」があるのでは、と井澤さんは感じた。

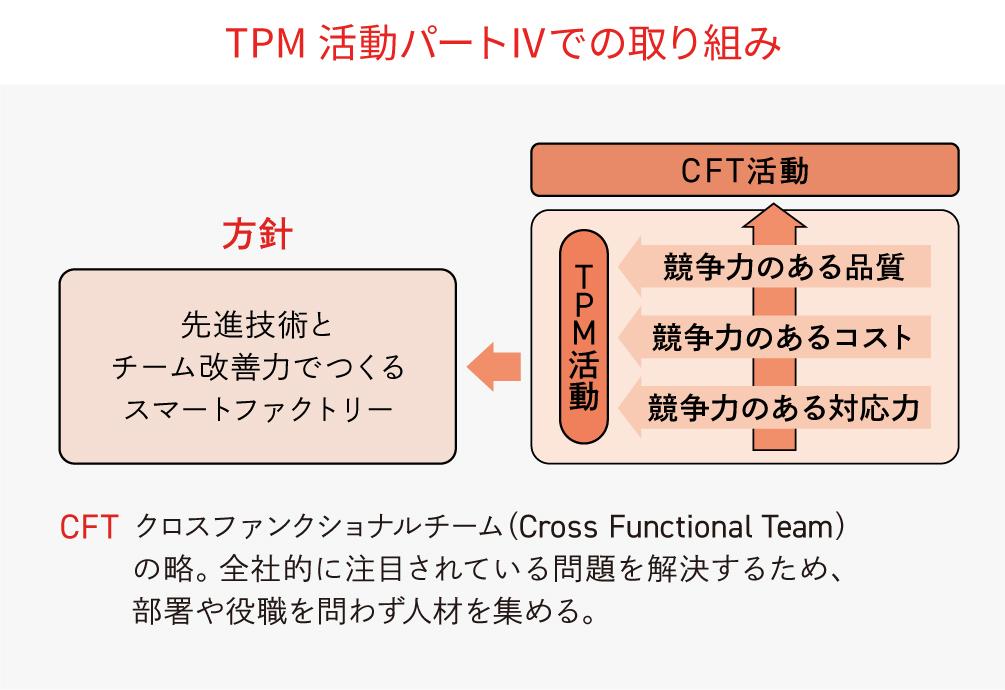

そこで2020年からのTPM活動パートⅣでは「ものづくりの全体最適化」を基本コンセプトに設定。さまざまな部署の担当者が共に考え、意見を出し合う場が必要だと考えCFT(クロスファンクショナルチーム)、言い換えれば「組織横断型改善チーム活動」を立ち上げた。「自部署の施策にこだわると改善効果が小さく、お互いの利益を取り合うことになりかねません。そこで、CFT活動を展開し、〝ものづくりの全体最適化〟を実現することにしたのです」(井澤さん)

CFTには井澤さんがトップダウンで「よし、やるぞ」と指示し、各部署からメンバーを集めた。

「CFTのメンバーにはプロジェクトマネジメントについて正しく理解してもらい、ゴールイメージを共有してチームビルディングに生かしてほしい。そう考え、最初は〝ゴリ押し〟でも、トップダウンで進めようと決めたのです」(井澤さん)

CFTは隔週で水曜日に集まり、プロジェクトの進捗報告やプロジェクトマネジメントについての勉強会を実施した。メンバーのひとりである原田さんは、CFTを通じて多様な視点や考え方に触れたおかげで、より良い改善方法を検討できるようになったという。

もう一つ重要な仕掛けが「ジョブローテーション」、いわゆる「配置換え」。たとえば鋳造部門の人を生産管理部門に、機器のメンテナンス担当者を品質管理部門に、などこれまでの業務とは違うところへ異動させる。「役職がついている人をシャッフルしたのですから、それはもう大改革です。通常は専門性の高い技術や経験を持つ人を、ほかへ移すことはしませんから」(井澤さん)

井澤さんが「不条理に思われるほどのジョブローテーション」を決行したのは、もちろん理由があった。「ほかの業務につけば、違う目線で物事を見られるようになる。そのうえでCFTの取り組み、また全体最適化がいかに大事かを気づくきっかけになる」(井澤さん)からだ。

しかし最初は、従業員の戸惑いが大きかったという。「みんなビックリしていました。でもだんだん当たり前になって、異動に対する気持ちのハードルが下がっていったように感じます」(井澤さん)

原田さん自身も品質管理から製品加工の現場、そして現在の総務課と渡り歩いてきた。新しい業務に取り組む中で、それまでなんとなくしかわからなかった特色や課題、仕事のやりがいなどが見えてきたという。

さらにメンタルヘルスを考えるうえでも、ジョブローテーションは効果がある、と話す。それは新しい環境や体制によって「気持ちが入れ替わり、社内の風通しもよくなるから」と原田さんは考えている。

またTPM推進課で10年にわたり業務に取り組んできた松田良昭さんも、社内の雰囲気が明るくなった、という。「係長クラスの人も入れ替わるので不安だと思うのですが、結構すぐに新しいところでもなじんで、それぞれ頑張っているなと感じています」(松田さん)

静岡工場 TPM推進課・松田良昭さん

DXも進めつつチーム改善力向上で組織が変わる

TPM活動パートⅣでは、活動方針に「先端技術とチーム改善力でつくるスマートファクトリー」を掲げた。その理由について井澤さんは「われわれを取り巻く経営環境、社会環境が大きく変わってきている。このような変化に対応するためにはデータの見える化、デジタル化で次のアクションにつなげていく必要があると考えました」と語る。

たとえばAIソフトを活用してX線検査の精度を向上させたり、手書きだった書類を電子化したりするなど、さまざまな工程でロスの削減にデジタル技術を役立てている。しかし井澤さんは「デジタル化をいくら進めても、全自動で業務はこなせない。必要なのは、私たち自身が考え続けること」と語り、デジタルツールはあくまで「よりアカデミックに、知的に物事を考察するきっかけを用意してくれるもの」だと強調した。

またCFTの活動が定着したおかげで、パートⅣに入ってからは、チーム改善力の向上とともに、従業員の考え方が問題解決型から課題達成型に変化してきた。

「これまでは、たとえばマシンが停止した。製品に不良が出た。さあどうしよう、というように、問題が起きてから、次に同じトラブルが起きないよう対策することを改善だととらえていました。しかしCFTでは、どのような状態になればわれわれのものづくりが、もっと良くなるか、そのためにはどうすればよいか、という発想でテーマを設定し、話し合います。目の前で起きている問題に縛られず、もっと俯瞰して全体を見通せる視野の広さが身に付きました」(井澤さん)

もちろん起きている問題について原因を追究し、解決することは必要だ。しかしそれを繰り返すだけでは「面白くなくなる」と井澤さんは言う。なりたい姿をイメージし、どうすればそれに近づけるか。そして実際、行動に移し、どこまで目標に近づけたか。そのような「課題達成型」の思考で従業員のモチベーションを高めることにしたのだ。

TPM活動に全員で取り組むからこそ〝共通言語〟として指標は浸透し、CFTの効果でさらに多角的な視点から物事をとらえられる。井澤さんは「TPM活動は最良のコミュニケーションツールで、人材育成のツールだと信じています」と話し、信念に従って今後もさらなる取り組みを続けていくと語った。

※本稿はJMAC発行の『Business Insights』78号からの転載です。

※社名、役職名などは取材時(2024年9月)のものです。

関連コンサルティング・サービス

生産・ものづくり・品質

生産現場の人、設備、材料、製造方法とマネジメントシステムを改善して生産性向上をはかります。生産現場は製品特性や製法により多種多様の特性を持つ複雑系です。そのため私たちは、現場でじっくり見て聞いて、フィットする特別な改善プログラムを作ることから仕事を始めます。少しだけ時間はかかりますが、そのことは現場力を高め、現場の一人ひとりが成長を感じられる魅力的な職場になることを知っているからです。