敷島製パン株式会社

- 生産・ものづくり・品質

- TPM®

- 食品・飲料

「なくせる作業」を探せ

省人化時代の新TPM活動

1920年創業。国内製パン大手3社の一角を占め、「Pasco」のブランド名でも知られる。食パンのロングセラー「超熟」をはじめとした製パン製菓部門が事業の中心で、全国に12工場(グループ企業含む)を展開する。

少子化や雇用の流動化の影響で省人化が進む製造業の現場。敷島製パンはこうした時代の変化に適応するため、30年にわたって続けてきたTPMの活動内容を大幅に変更して新たなスタートを切った。人員減の中でもこれまで以上の設備保全を実現し、生産性を向上させるためには何が必要なのか。同社の犬山工場でお話を聞いた。

敷島製パンの課題

労働生産性の向上/省人化への適応/工場間のレベルのバラつき解消

食パン、菓子パンなどの主力製品を製造する敷島製パン・犬山工場

労働環境の変化で「守りの活動」に課題

敷島製パン・犬山工場は、中京圏の市場を中心に食パン、菓子パンなどの主力製品を供給する重要な役割を担っている。TPM(Total Productive Maintenance &Management:生産保全の生産経営)も、同社の工場の中でもっとも早い1993年に導入。以後、約30年にわたってJMACの支援を受けながら、生産システム上のロスをなくして継続的な生産性向上と収益確保を目指す活動に取り組んできた。

コロナ禍によりJMACによる支援は全工場で2年ほど中断したが、2022年からは活動内容を大きく変更した「新TPM活動」として再出発した。取締役・上席執行役員でTPM推進部長の田中友基さんは、その背景をこう語る。

「導入時に比べ省人化が進んだことで、TPM活動に割ける人員や時間が減り、従来の体制を維持できなくなってきました。また、雇用の流動化によって非正規や時短の従業員の割合が増え、一律の教育を受けてもらうことが難しくなっています。設備保全のような『守りの活動』がおろそかになると、その影響はボディブローのようにじわじわと効いてきて、故障によるラインの停止などのリスクが高まってきます。コロナ禍が落ち着いたタイミングで、こうした課題を克服するための新体制でリスタートすることにしました」

TPM推進部長・田中友基さん

「指導」から「支援」へ目指すは生産性向上

これまでのTPM活動では、コスト改善、自主保全などテーマごとに8つの部会に分かれて活動していたが、課長クラスが就任すべき部会長の人数が工場によっては足りず、ひとりで複数の部会長を兼務するなど無理が生じていた。新体制では、部会を5つ(生産革新、設備保全、品質管理、労働安全、人材育成)に統合し、組織をスリム化した。

JMACの関与のあり方も、「指導」型から「支援」型へ改めた。これまでのコンサルティングでは資料などは工場側が事前に準備し、当日は工場側からテーマごとの活動を説明した後、コンサルタントがコメントや講評をするという形式が中心だった。新体制では、工場側とJMACの双方が事前準備を行い、コンサルティング当日はワークショップを含むディスカッションを中心とした時間にして、コンサルタントと一緒に課題を解決していく方向となった。

活動のゴールも変えた。これまでは、日本プラントメンテナンス協会が認定する「TPM優秀賞」などの賞を獲得することが当面の目標とされてきた。しかし、次第に審査のための資料や帳票を整える作業にばかり追われがちになり、実態が伴わなくなる傾向にあった。新体制では、より直接的に経営上の利益を上げることを目標とし、労働生産性など数値による指標で成果を見ていくことにした。犬山工場長の谷本和隆さんは次のように語る。

「約2カ月ごとに入れ替わる新製品の生産性を改善しても短期間で大きな成果は出ますが、継続的な成果を得ることは出来ません。一方で、より利益向上に貢献する主力製品のラインは、すでに多くの改善が積み重ねられて、成果を出すのは簡単ではない。新体制では、主力製品など困難ながらも本当に重要な部分に活動がフォーカスされました」

犬山工場長・谷本和隆さん

敷島製パンのもうひとつの課題は、工場ごとのレベルのバラつきを改善することだ。犬山工場を含む3カ所の「モデル工場」で積み重ねられた知見は、「敷島スタンダード」というテキストに随時まとめられていき、全国に12ある工場に共有される。現在は、モデル工場以外の工場でも、「敷島スタンダード」の実践が進められている。

また、部会の活動はこれまで各工場で完結していたが、新たに年2〜3回、「横串定例会」を行い、他工場の進捗状況と歩調を合わせながら活動を進めていくことになった。

そして、さらなる生産性向上のために今回新たに導入された手法が、「コア・ノンコア分析」だ。「コア・ノンコア分析」は、工場で生じる作業を、製品の製造にどうしても必要で、付加価値を生む「コア作業」と、それに付随する補助作業など付加価値を生まない「ノンコア作業」に分類するところから始まる。パン工場で言えば、パン生地を製造するミキサーなどの設備を操作するオペレーターの作業を「コア作業」、設備の監視や原材料の計量、運搬などは「ノンコア作業」に当たる。「コア作業」の時間をなるべく短縮する一方で、「ノンコア作業」は、工程を見直してなくせるものはなくすことで、大幅な効率アップが可能になる。

同社では「N(なくす)、H(へらす)、M(まとめる)、K(かえる)」を意味する「NHMK」という合言葉も生み出され、着々と工程の見直しが進められている。

「たとえば食パンの製造ラインに自動計量機を導入することで、これまで人の手で行っていた原材料の計量作業そのものをなくすことができました」(谷本さん)

工夫と自動化で設備保全の穴を埋めろ

「新TPM活動」では、これまで複数のテーマを同時進行で扱っていた取り組みを、一定期間ごとの重点テーマに注力するように改められた。設備保全のモデル工場となった犬山工場では、初めに食パン製造ラインの中の、パン生地をつくるミキサーの課題に取り組んだ。2024年2月まで犬山工場の設備課長として、TPM活動の設備保全部会長を務めた武内和彦さんはこう語る。

「今回、あらためてミキサーの点検のあり方についてJMACとディスカッションして、網羅性や実施率が足りないと指摘されました。部品の一つひとつまで見ていなかったり、ベテランと若手で点検の精度が違っていたりと、多くの新たな課題が見つかりました」

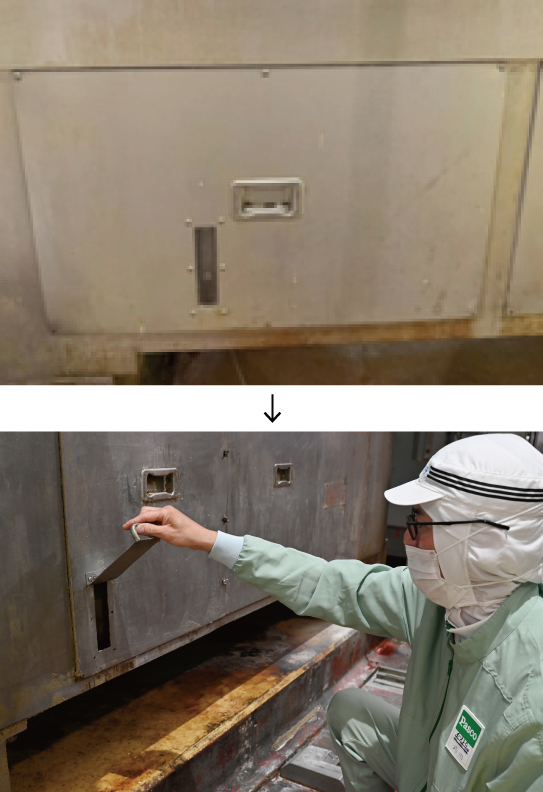

こうした穴を埋めるために点検方法を工夫し点検の省力化に取り組んだ。ミキサーの点検では、これまでドライバーでねじをゆるめて金属カバーを取り外さないとオイルゲージを確認できなかったが、カバーに開閉式の小窓をつけることで点検の手間を省くなどの工夫がなされた。

機械を使って点検を「自動化」する仕組みも取り入れられている。

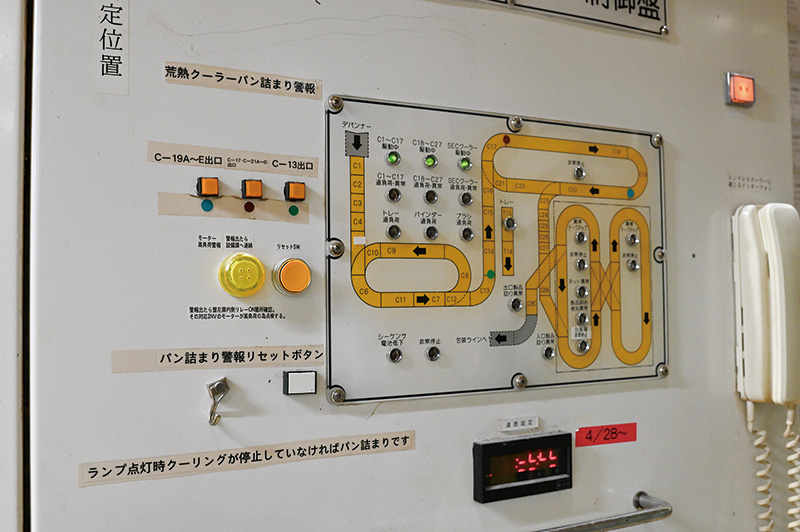

「焼きあがった食パンを冷ます冷却の工程では、コンベアーを動かすモーターの電流の異常を検知すると、ランプが光って知らせてくれる仕組みを導入しています。目視による点検という工程をなくすことができますし、故障で生産ラインが停止するのも未然に防げます」(谷本さん)

設備保全については、センサーで異常を発見するIoTも積極的に導入を進めているほか、新たに「定期交換」や「業者点検」を選択肢に加えた。これまでは点検や注油によって部品をなるべく延命させて故障を減らそうとしてきたが、定期的に部品を交換したり、点検を外注したりすることで、部分的にメンテナンスの工程そのものをなくすことができる。

「将来、犬山工場設備課の人員が減少することを見据え、2030年にどのような人員体制で設備保全を行っていくか、今からディスカッションも重ねています」(武内さん)

犬山工場の前設備課長・武内和彦さん

2度の「故障ゼロ月」で具体的な成果を実感

このように、「新TPM活動」では多くの点が改められた。だが、長く続けてきたやり方を変えることには、社内から反発の声があがることも少なくない。田中さんはこう語る。

「『やらされ感』をなくしたい、工場の負担を少なくしたいという思いでやっているのですが、効率化を進める前の段階では一時的に点検項目が増えますから、現場としては負担が増えたと感じるかもしれません。理論的に正しいことを言うだけでは、人は動かない。最後は、熱意を伝えるしかないと思っています」

犬山工場では、目に見える成果が出てきたことで現場の雰囲気も変わりつつある。これまで全工場の中でもっとも多かった故障の回数が、2023年9月からの今期に入って全工場の平均レベルまで減少。故障ゼロの月も2回あったのだ。

「故障が立て続けに起きると修理などの対応に追われて本当に大変ですからそれが少なくなると、体感としてもかなりラクになります。まだまだ満足できる数字ではありませんが、少しずつ意識が変わってきた成果が出始めていると思うと、達成感があります」(武内さん)

JMACから一方的に指導を受ける形ではなく、一緒に考える「支援」型になったことも、良い変化を生んでいる。設備保全の改善点などについてコンサルタントに具体的なアイデアを求めたり、他社の成功事例を紹介してもらったりと、より綿密に双方向のコミュニケーションがとれるようになったのだ。谷本さんは、31あるTPM活動の小集団に年に1度行っている工場長診断でも、従業員からの反応がより積極的なものになってきたと感じるという。

「これまでは発表のための資料を作成することが目的化していた面がありましたが、新体制になってからは、より具体的に『やって良かった』、『こんなところに困っている』といった生の声を出してくれるようになりました」

敷島製パンは2030年までに労働生産性を2017年比で2倍にするという野心的な目標を掲げている。新たなTPM活動を通した改革の道のりは、まだまだスタートしたばかりだ。

「TPMによって労働生産性を上げれば自分たちもラクになるし、結果としてそれが会社の利益になり、また自分たちの利益として戻ってきます。そうしたTPMの考え方を、頭ごなしではなく従業員自身に理解してもらうことが一番大切です。教育には、とくに力を入れていきたいですね」(谷本さん)

オイルゲージの「見える化」

ねじをゆるめて金属のカバーを取り外さないと確認できなかったミキサーの金属カバーに開閉式の小窓をつけることで、オイルゲージの点検の手間を大幅に省力化

異常検知モニター

コンベアーを動かすモーターの電流の異常値を検知するとランプが光って知らせる。点検の時間を省きつつラインの停止を防ぐ

担当コンサルタントからのひと言

鐘ヶ江 克則(かねがえ かつのり)

チーフ・コンサルタント

30年もの歴史がある活動を一新するのには勇気がいります。しかし目標達成のために活動そのものを革新の道具と考え、どのように使うかは時代と共に精査する必要があります。Pascoの「新TPM活動」はまだスタートしたばかりですが、新たな手法を活用したロス改善が「今までと違う活動」の象徴にもなっており、目標達成のアプローチや活動の雰囲気は徐々に変わってきました。これからもPascoの一員であるといった思想で、同じ目線に立ち、議論を重ね、ありたい姿を追求するために、一緒に改善を進めていきます。

※本稿はJMAC発行の『Business Insights』77号からの転載です。

※記事内容に関しては、取材時(2024年4月)のものです。

関連コンサルティング・サービス

生産・ものづくり・品質

生産現場の人、設備、材料、製造方法とマネジメントシステムを改善して生産性向上をはかります。生産現場は製品特性や製法により多種多様の特性を持つ複雑系です。そのため私たちは、現場でじっくり見て聞いて、フィットする特別な改善プログラムを作ることから仕事を始めます。少しだけ時間はかかりますが、そのことは現場力を高め、現場の一人ひとりが成長を感じられる魅力的な職場になることを知っているからです。