株式会社シーエックスカーゴ

- 調達・物流・SCM

- 物流

トライ&エラーのマインドで人・モノ・心を整理した物流改革

シーエックスカーゴ:当初は日本生協連の物流業務を担っていたが、次第に全国生協の店舗や宅配の物流業務へと広がり、現在は取扱商品も常温、冷蔵、冷凍、すべての温度帯での生協物流を担っている。従業員は4709人(2022年3月現在)

コープ商品の物流を担う会社として1991年に設立されたシーエックスカーゴ。物流のエキスパートが新業務受託によって社内の「人・モノ・心」に大きな混乱が生じた。打破するためにどのような改革が進められ、結果を得たのか。現場のスタッフに当時の様子を伺った。

認識の違いが混乱を生んだBtoBとBtoCの物流

長く物流業務を担っていたシーエックスカーゴに大きな転機が訪れたのは2021年のこと。全国生協は事業拡大で「桶川第2流通センター」を開設し、通信販売業務を開始。アパレル商品や軽寝具商品などを取り扱うようになる。この通販事業を受託したのがシーエックスカーゴだった。

それまでの食品関連の物流から通販の物流も加わっただけ……その認識が、混乱を招いたと、事業戦略本部 非食物流管理室 室長・宍戸健史さんは振り返る。

「これまで弊社が30年間やってきた事業の99パーセントはBtoBです。対して、新しく受託した通販業態はBtoCなのです。実はこれが大きな違いでした」

▲「社員みんなのレベルが上がった」と目を細める、

事業戦略本部 非食物流管理室 室長・宍戸健史さん

これまでの生協物流で扱っていた食品の場合はBtoB 。SKU※1は、多くはなかったという。

「ウーロン茶だけで100種類もありませんので種類は少ない。対して、このBtoCの通販業務は商材がアパレルや軽寝具。サイズの種類にカラーの種類を掛けると、SKUは乗算式に増えていきます」

気がつけば庫内の在庫は5万SKUを超えた。これまで同社の倉庫で5万SKUを保管したセンターはなく、取り扱う商品のSKUが激増したことが、混乱の要因のひとつとなった。

「さらに出荷作業の問題です。BtoBでは、送り先が会社や生協の支所などが主で、たとえばウーロン茶を500ケース、緑茶は300ケースという単位で荷役しますので、なかなか10ケースと100ケースを間違えたりすることは少ない。対してBtoCでは、商品1個1個が荷役の対象になります。送り状1つ貼り間違えてもとんでもないことになる。当然、作業は慎重で細かくなります」

※1:Stock Keeping Unit(ストック・キーピング・ユニット)の略で、受発注・在庫管理を行うときの最小の管理単位のこと。

混とんとする通販業務 着手したのは定量把握

想定外のことばかりで、それがスタッフの大きな負担となり、生産スピードを出すことができなかった。

JMACに物流改革を相談したのは2021年の11月。最初に手を付けたのは〝人〟だった。

「振り返ると、私たちが一番できていなかったのは定量把握でした」

どこに誰が何人、何の作業をしているのか、倉庫全体の状態を把握できていなかったのだ。そのため残業も増え、新規スタッフをいくら投入しても足りないような状況が続き、保管場所ではないエリアにはモノが溢れているような有様が常態化した。

「たとえば、ここに投入している人員がざっくり100人とは把握していますが、厳密に101人なのか、102人なのかっていうことすら、現場の管理者でもわからない。定量把握できていないのです」

そこで着手したのがワークサンプリング※2だった。倉庫を巡ってスタッフの今の動きを記録する一見単純そうに見える作業だが、調査する倉庫は1万5000坪。東京ドーム(約1万4000坪)より広く、廊下は長いところで200mもある。これだけ広いと、定量把握を常に更新するのは簡単ではない。サンプリングはJMACスタッフを含めた30人以上で行い、広い倉庫を手分けして観察。交代で1日中歩き回ってデータを採った。

※2:人の稼働を把握する「稼働分析」の一種。対象となる作業を瞬間的に何度も観測し、それを集計して作業時間比率を算出する。

「今の時間、誰がどこで何をしているかを工程ごとに断面に切っていくように調べます。今、棚からモノを取っている人が10人、歩いている人は15人、指示を出している人が2人とか。30分ごとに調査しました」

調査すること一週間。すると混乱を解決する糸口が見えてきた。

「驚いたのは 正味作業(価値を生んでいる作業)の割合が恐ろしく低いことです。併せて付帯作業の実態もわかってきました」

たとえば管理者が近くにおらず、管理者に質問をするために広い倉庫で探し歩いている人、カートや台車を使った後に片づけに行くのに時間がかかる人、単純に指示を待って何もしていない人もいた。

「派遣スタッフを雇っても初めて来る人は、なかなか朝礼の指示だけで8時間効率良く仕事はできない。サンプリングのおかげで、より〝やばさ〟が実感できましたね。この状態なら、ここから3人ぐらい削っても何も変わらないよねって。この時期は人件費をつぎ込みすぎて大幅な赤字を毎月出していましたから。段階的に100人減らしましょうとか、来月は10人減らし、その内訳はここから2人、ここから3人というような感じでJMACからアドバイスをもらいました。この当時は適正人数もわからなかったのと、とにかく人を増やすことがスループットを上げることとイコールなんだという錯覚に陥っていたと思います」

人を減らすと同時に正味作業と付帯作業を見極め、正味作業の割合を増やしていった。たとえば長い廊下には、それまで1人だった管理者を2人にした。部下がどちらかの管理者に行けばよいので歩く距離(付帯作業)が半分になる。また、管理者から離れた場所には無線機を置き、いつでも管理者の指示を仰ぐことができるようになった。こうした改善を積み重ね、人が減ってもかえって連携がよくなったという。

長い廊下の作業員連携を改善

200mもある長い廊下。端と端に管理者を2人置くことで、スタッフが指示を聞きに歩く距離を半分にした

「指示が行き届くようになりました。何もわからずに手を止めている人はほとんどいません。今は全員に無線を持たせています。無線から管内放送に繋げる機能も、その機会につけました。

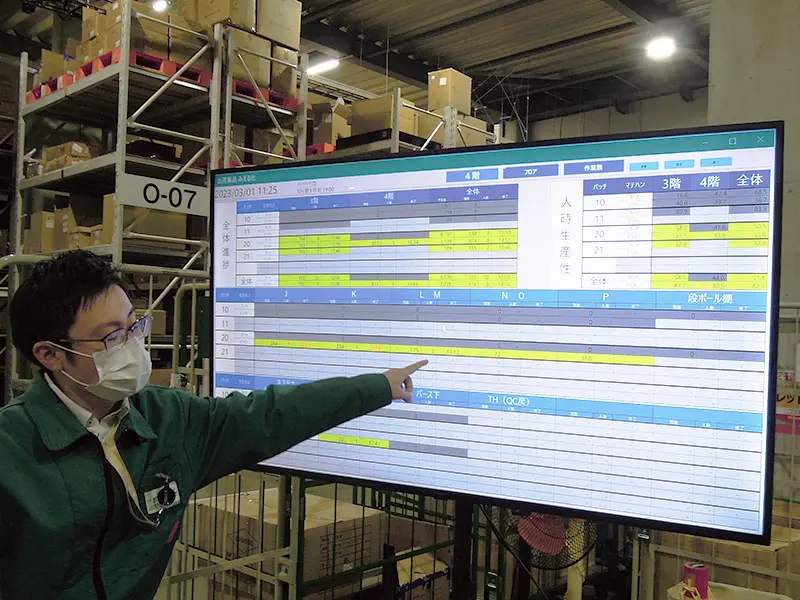

また、作業者の現状を見える化したモニターを各フロアに設置しました。今このエリアには作業者が3人いて、このエリアには4人と、誰もが見られます。集品(ピッキング)の残棚数も一緒に確認できるようになっていて、作業終了時刻の見積もできます。たとえばAの棚は3人でやると5時に終わる、 4人でやれば4時で終わる、という情報が見える化され、それを基に館内放送用の無線で、指示を出すこともできます」

スタッフの配置を常に見える化

各フロアに設置した作業者の現状を見える化したモニター。広い倉庫で誰が何しているか一目瞭然でわかる

意識の高い社員が増えて社内の雰囲気に変化の兆し

出荷業務に携わる、桶川第2流通センター・業務2課課長の玉野晧大さんにも当時の様子を伺った。

「私の場合は生産性を上げるという点で、すごく苦労した印象が強いです。たとえば商品を1個1個袋に入れる梱包作業では、作業の手順がそれぞれ、自分が速いと思うやり方でやっていました。それより作業の速い方の手順を参考にして、それを基に教育する方がよいのではと、JMACからアドバイスしてもらいました。それを受けて手順書をつくって1人ずつ個人教育をしていくのですが、これは私ひとりではできない。その現場の管理者を巻き込む必要がありました。説明して、納得してもらう。この取り組み方を浸透させるまで非常に苦労しました」

▲桶川第2流通センター・業務2課課長の玉野晧大さん

生産性が上がる達成感とともに、玉野さんはスタッフの心(意識)の変化にも喜びを感じていた。

「みんなが数字を気にかけるぐらい意識か高まり、良くなるために相談し合っている様子を見かけると、とても嬉しくなります。社内の雰囲気がすごく良くなりましたね」

同じく業務2課で玉野さんの部下で管理業務を行う篠崎正裕さんは、より現場スタッフに近い立場で物流改革、そして意識改革を体験した。

「以前から手が余っている人がいるという認識はありました。ただ、当時はそういう人を他の作業に割り振る場所がなかったんです。縦とか横の(他部署との)連携がなく、他部署への人員調整という考えもなかった。しかも応援を送っても習熟度が低いと戦力にならない。効率的な人員管理ができていませんでした。

サンプリング後は、他の作業場をよく見に行って、ここなら応援を送ってもある程度作業ができるなどを見極めるようになり、玉野課長の話にもあったように手順書を準備して、応援先でもある程度のレベルで作業ができるようにはなりました。

個人的な結果で言うと、私自身の作業知識が増えましたね。各方面の部署に応援に行けるレベルは身に着いたと思います。コンサルティングは良い機会でした。あのまま普通に作業していたら、自分の部署のことだけに特化しただけでしょうから」

▲業務2課の篠崎正裕さん

このほか改革は〝モノ(マテハン・保管機器)〟にも着手した。その一例が棚の増設だ。倉庫のSKUが激増したことを受けて、新たな棚を設けることにした。

「BtoCに対応した棚の数が足りなかった。従来のパレットラックは、簡単に増やせないし、大きくて場所も取ります。しかも通販業態は少量多品種の商品が多々あったので、段ボールを買ってきて簡易的な小さい在庫棚を大量につくってみました。都合1万棚増設したことで、集品や保管がすごく効率的になりました」(宍戸さん)

段ボールで1万棚を増設

倉庫の空きスペースに設置された段ボール製の棚。その数1万。少数ピースの在庫の保管に大きく役立った

改革を開始して半年で大幅なコスト削減を実現

人、モノ、そしてスタッフの〝心〟を整理整頓しながら進めた物流改革。損益の推移(下図)を見ると改革を始めた2021年11月は約9000万円の赤字だったところ、翌年5月には約2500万円の赤字。わずか半年で大幅なコスト削減を実現した。

宍戸さん自身の意識にも改革があったと語る。

「私に厳密なデータを取ってからじゃないと正しい手が打てないという思い込みがあったのが大きな反省点。うまくやろうとして遅くなってしまった。ワークサンプリングは顕著な例です。データを採ったからといって、実はその1日には個々に今日は体調が悪かったとか、さまざまな言い訳があるはず。 そうなるともっと細かいデータがほしくなる。一方で、JMACは、データをすぐ分析して、いったん方向性を仮定して、物事を進めて検証する。その速さが私には不足していた。間違えたらやり直せばいい。トライ&エラーのマインドをJMACから学びました」

改革が進んだ現在でも、赤字解消や人員整理など課題は残るものの、意識改革は浸透した。社員たちは明日を見つめて日々励んでいる。

▲整理整頓された現在の倉庫

▲かつて50人以上が作業していた現場。現在は作業員数ゼロ

担当コンサルタントからのひと言

広瀬卓也(ひろせ たくや)

シニア・コンサルタント

最初に通販センターを見せていただいたときは在庫がトラックバースにまで溢れており「これは難易度高いぞ」と覚悟しました。当初は短期策を中心に検討しましたが、やはり現場実態の定量把握が必要と考え稼働分析を行い、そこから改善が回るようになりました。分析が進んで改善案が具体的に出始めると、初めは懐疑的だったメンバーのみなさんも徐々に主体的に関わるようになり、最終的に今回の成果につながったと思います。JMACはヒントを出しただけで、ここまでの改革が実現できたのは現場のみなさんの努力あってのことです。

※本稿はJMAC発行の『Business Insights』75号からの転載です。

※社名・役職名などは取材当時(2023年2月)のものです。

関連コンサルティング・サービス

調達・物流・SCM

ものづくりの良さは生産現場の力だけでは成し得ません。現物を滞りなく動かす力と情報を伝える神経ネットワークが不可欠です。サプライチェーンを鳥瞰しながらその構成要素をきっちりとデザインするために、現場を知り、バリューチェーンのメカニズムを熟知するコンサルティングチームが調達と物流におけるフローとストックの最適化を行い、トータルコストとキャッシュフローの改善を図ります。