白鶴酒造株式会社

- 生産・ものづくり・品質

- 食品・飲料

ロス半減の改善モデルをつくる

紙パックの日本酒を包んでいるフィルム。そこには、小さな穴も許されない、最高品質ゆえの厳しい基準があった。パックラインの改善プロジェクトにフォーカスする。

日本酒の国内生産量、トップを走る白鶴酒造。神戸市東灘区に建つ灘魚崎工場は、白鶴商品のほぼすべての充塡から発送までを行う最重要製造拠点だ。2004年よりC-TPM(コンパクトTPM)を導入し、工場としての基本条件整備を行いながら生産性の効率アップ、品質向上と、段階的に課題に取り組んできた。次なるステージは、白鶴ブランドの価値向上。不良ゼロを目指し、課題を「見える化」して原因を究明。その対策とは。【写真中央:灘魚崎工場 工場長 松宮雅一さん、右:副工場長 影浦丈秀さん(丈は右上に点)、課長代理 柴田航さん】

灘魚崎工場が取り組んだ3つの課題

敷地面積18,761平方メートル。1日の生産能力は1.8ℓ換算で最大28万本。年間生産数5000万本。これだけの生産量を104人で担っている。目標数字だけでなく個々の意識も変わっていくために、3つの課題に取り組んだ。

課題

問題の見える化/原因の見える化/対策の見える化

白鶴ブランドを守る酒造り最終工程の重責

「こんなに厳しいのは、白鶴さんぐらいです」

「こんなに厳しいのは、白鶴さんぐらいです」

これは、灘魚崎工場を担当するある資材納入業者の言葉だ。日本酒の瓶のラベルや紙パックの、印刷のわずかなゆがみも許されない。

工場長の松宮雅一さんは「正直、私でもこのくらいはいいのでは、と思うことがあります。白鶴の品質基準レベルはとても高く、よい評価をいただけるぶん、生産現場に求められるものも相当に高い。実際、私たちがOKだと思う完成品を品質保証部に持っていくと、不良品だと突き返されることがあります」と話す。

この「不良品」が、今の灘魚崎工場のテーマだ。いかに不良品をなくしていくか、なぜ「絶対に」不良品を出してはいけないのか。

白鶴酒造の創業は、徳川八代将軍吉宗の時代、寛保3年(1743)。兵庫県、灘の御影村で酒造りを始めたのは、酒造りに適した米、最適の水に恵まれた土地、寒造りに適した気候という条件が整っていたからだ。明治18年(1885)に「白鶴」の商標が登録され、明治33年(1900)のパリ万博には、瓶詰の白鶴が出品された。その後、私立灘中学の設立、白鶴美術館の設立など、教育や文化にも注力しながら、昭和22年(1947)に白鶴酒造株式会社が誕生した。

創業から276年もの歴史をもつ老舗のブランドを守っていくのは、生産ラインの責務である。白鶴の商品のほとんどは、この灘魚崎工場から出荷されている。もし不良品が混在していたら、米をつくり、精米、仕込み、貯蔵と何か月もかけてようやく商品となった大切なお酒を処分することになる。

お客さまへの品質保証や廃棄ロスの問題だけではない。出荷される商品の最終段階で不良が見つかると、再検品作業という膨大な仕事が降りかかる。年間5000万本を生産するこの工場で、再検品作業は果てしない。

生産ラインに「土足」 TPM導入のきっかけ

魚崎工場竣工前の旧工場がC-TPMを導入したのは2004年。それまでは生産ラインのすぐ横まで、土足で入って作業をしていたという。

魚崎工場竣工前の旧工場がC-TPMを導入したのは2004年。それまでは生産ラインのすぐ横まで、土足で入って作業をしていたという。

「TPMを導入してから、生産フロアを土足禁止にしました。内履きでの作業に切り替えると、異物混入数が劇的に減ったんです。掃除の負荷も減ることに気づきました。それが、本格導入のきっかけです」と話すのは、副工場長の影浦さん。

2012年7月より操業がスタートした現在の灘魚崎工場は、「一般作業区域」「準清潔作業区域」「清潔作業区域」とに分け、床の色を変えてひと目でわかるように区分している。かつての「土足で作業」など想像もできない、ホコリひとつ入れないレベルの徹底した清潔管理が行われている。そのおかげで、2018年の1年間で内容物に関してのトラブルは5000万本中、ゼロ。残された課題は、包装だ。

▲検査・包装フロアは床が緑色の「準清潔作業区域」

フィルム包装にできる小さな穴の原因は何か

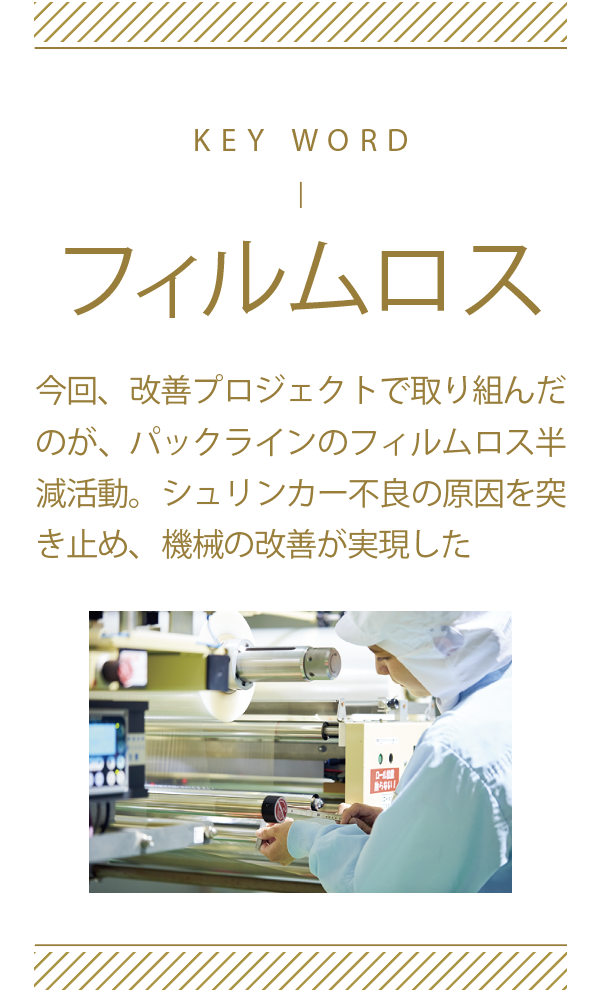

「この小さな穴が不良品です」と紙パックを見せてくれたのが、パックライングループ・シュリンク改善のチームリーダー、宮川奈那さん。検査機にも引っ掛からないのだという。しかし、品質保証部で「良品基準を満たさない」と判定される以上、出荷はできない。これまで、一定数の割合でできてしまうフィルムロスは「仕方のないこと」と諦めていたという。

「この小さな穴が不良品です」と紙パックを見せてくれたのが、パックライングループ・シュリンク改善のチームリーダー、宮川奈那さん。検査機にも引っ掛からないのだという。しかし、品質保証部で「良品基準を満たさない」と判定される以上、出荷はできない。これまで、一定数の割合でできてしまうフィルムロスは「仕方のないこと」と諦めていたという。

今回、JMACの担当大塚寛弘は、このシュリンクチームの取り組みを同工場の改善モデルとするべく、コンサルティング提案を行った。

まず、なぜ穴が開くのか、フィルムの溶断面を拡大して見る「問題の見える化」だ。貼り付け方が悪いのか、あるいはシワができているのか。実際に見てみると、「溶断刃の温度ムラ」が原因なのがわかった。

次に不良に関連する個所をすべて洗い出し、穴につながる原因になっているかどうかを一つずつ調べる「原因の見える化」を行った。マトリックスの図をつくり、原因をマッチングしていってもらった。

そして、洗い出した個所すべての管理基準、点検調整方法を全員で共有する「対策の見える化」を実施。若手オペレーターも、シュリンカーの管理、点検、調整がベテランと同じレベルでできるようになった。

これまで「仕方ない」で放置していたことが、この「見える化」を行ったことで、溶断刃の業者と話し合いをすることができ、温度ムラの出ない機械に改善することがかなった。これはパックラインチームにとって、大きな前進だ。

「私たちだけでは、このようにステップを踏んで、1つずつ潰しながら原因を特定するのは難しかったと思います。今年1月にようやく機械を改善したので、これからかなりいい改善報告ができるはずです」と話すのは、TPMの取り組み全般を担当する柴田航さん。オペレーターの意識もスキルも上がってきたと実感しているそうだ。

ツッコミどころしかない自分の仕事とTPMの差

従来のやり方を変え、新しいことを取り入れるのには、反対勢力が強いケースも多い。しかし、生産性や業務効率を上げるには、何かを変えていくことは避けられない。灘魚崎工場竣工前の旧工場も、「TPM導入の最初は戦争のようだった」と松宮工場長は言う。

従来のやり方を変え、新しいことを取り入れるのには、反対勢力が強いケースも多い。しかし、生産性や業務効率を上げるには、何かを変えていくことは避けられない。灘魚崎工場竣工前の旧工場も、「TPM導入の最初は戦争のようだった」と松宮工場長は言う。

「現状の業務をTPMに照らし合わせてみると、ツッコミどころしかなかったんです。『うわー、これ全部やるんかい』と、やる気が失せるわけです。なんでこんなことしなくちゃいけないんだと。しかし、社員一人ひとりに理解してもらい、達成感を味わいながらコツコツと改善を進め、ここまでたどり着きました。そのころを振り返ると『やってよかったな』と、みんな感じてくれていると思います」(影浦さん)

かつては社員のモチベーションを鑑み、自主性を重んじてボトムアップ的に改善活動をしていた時期があった。しかしそれではスピードが遅すぎたため、トップダウン方式に舵を切った。世の中のスピードについていくためだ。しかし、ひとつだけ現場に権限を持たせたことがある。

改善チームのリーダー・宮川奈那さん

工場の生命線 生産ラインを止めていい

今までは、ラインを効率的に回して生産数量をたくさんつくり、ロスをなくすことに注力していたが、品質アップに比重をシフトするために、オペレーターに上長の許可を得ずにラインを止めていい、という権限を付与した。「おかしいな、いつもと違うと感じたらオペレーターはラインを止めていい。当然、生産効率は落ちます。停止時間は増え、時間でいうと4%ほど、回数は27%増えました。ですが、先ほどのシュリンク改善のように、品質を重視するという活動の効果は出ています。それがこの工場の最大のミッションですから」(松宮さん)

今までは、ラインを効率的に回して生産数量をたくさんつくり、ロスをなくすことに注力していたが、品質アップに比重をシフトするために、オペレーターに上長の許可を得ずにラインを止めていい、という権限を付与した。「おかしいな、いつもと違うと感じたらオペレーターはラインを止めていい。当然、生産効率は落ちます。停止時間は増え、時間でいうと4%ほど、回数は27%増えました。ですが、先ほどのシュリンク改善のように、品質を重視するという活動の効果は出ています。それがこの工場の最大のミッションですから」(松宮さん)

TPMを導入して15年。生産効率の追求から、品質重視へと目標を変えながら、白鶴ブランドを全力で守り続ける灘魚崎工場。

「私たちにとってTPMはあくまでもツールで、TPM活動自体が目的ではありません。会社の方針が決まり、ブレイクダウンされて工場におりてきて、やるべきことをTPMを使って解決していく。私たちが思いつかないような方法や、見落としていることをTPMの手法で発見できたり、ミスなく、ムラなく展開できるというのが導入する意義だと思っています」(柴田さん)

松宮工場長は、次なる指標づくりを始めた。それが現実的か否か、コンサルタントの知見を得ながら、改革を進めていく。

JMACコンサルタントEYE(担当コンサルタントからの一言)

大塚寛弘(チーフ・コンサルタント)

生産現場の品質改善がコンサルのポイント。鶴が亀のよう(鶴千亀万)に1つひとつ課題解決!

3つのポイント

1.問題の見える化

問題発生の場所や位置、大きさなどを確認。なぜシュリンクの穴が開くのか、拡大して断面を見るなど、具体的にアクションします。

2.原因の見える化

発生メカニズム(成立ち)の原因を考えます。温度なのか、素材なのか。穴につながる原因をマトリックスの図を作成します。

3.対策の見える化

管理項目を数値化(可能な限り)し、再現性を高めます。若手オペレーターも同じ判断ができるように管理基準をつくってもらいます。

策定から浸透促進まで

対象選定、ヒアリング

↓

ワースト現象の原因分析

↓

すぐできる対策の実施、効果確認

↓

発生メカニズムの整理と根本原因分析、対策検討、根本対策の具体化

↓

効果確認と歯止め、根本対策の継続検討

↓

標準書アップデート、チェックリスト作成、水平展開

↓

残課題整理、次テーマ候補の選定

本稿はBusiness Insights Vol.69からの転載です。

社名・役職名などは取材当時のものです。

関連コンサルティング・サービス

生産・ものづくり・品質

生産現場の人、設備、材料、製造方法とマネジメントシステムを改善して生産性向上をはかります。生産現場は製品特性や製法により多種多様の特性を持つ複雑系です。そのため私たちは、現場でじっくり見て聞いて、フィットする特別な改善プログラムを作ることから仕事を始めます。少しだけ時間はかかりますが、そのことは現場力を高め、現場の一人ひとりが成長を感じられる魅力的な職場になることを知っているからです。