浅川造船株式会社

- 生産・ものづくり・品質

- DX/デジタル推進

- 現場デジタル改善

- その他

デジタルツールの活用で現場の「見える化」を促進!

造船業が盛んな今治市に本社を置く浅川造船。主にケミカルタンカーを製造し、現在就航中の中型ケミカルタンカー隻数では世界第三位の位置を占める。今回おじゃましたのは隣の西条市にある東予工場。同工場は材料の切断・加工、溶接、配管や機器の組み付け、塗装などの工程を担っており、現在「すべての職場に能率の概念を入れる」ことが大きなテーマとなっている。デジタルツールの活用と現場の見える化を模索しながら展開している取り組みの一端を覗かせてもらった。

中小造船会社の課題はコストダウン

日本の造船業界を取り巻く環境は厳しい。以前から構造不況業種と言われている。技術的にも枯れた技術を着実に適用することが主で、「新しいもの」でも既存技術の延長から生まれることが多い。もちろん、ところどころで技術的なブレークスルーはあるが、1つの会社が新規技術を獲得して、その結果他社を凌駕するということが起きにくい業界だという。たとえば、今話題の新燃料(水素やアンモニア燃料など)に関する技術の分野でも、差別化で優位に立つのは難しい。技術的には「他の造船所がやれることは、手間とお金をかければウチでもやれる」ことが多いからだ。

造船業界の現状を踏まえ、谷川文章さん(執行役員 経営戦略室長)は自社の課題をこう認識している。

「製品技術の差別化がない業界なので、ベタな話ですが、同じ技術をどれだけ安く提供できるかで勝敗が決まります。やはりコスト競争力ですね。製品技術の進歩は業界全体で進む、だからどこでつくっても変わらない、となると、古くて新しい課題はコストダウンに尽きるというわけです」

▲谷川文章さん(執行役員 経営戦略室長)

日本の造船会社は大きく3カテゴリーに分けられる。いわゆる総合重工の流れをくむ旧大手、もともと中小だったが造船専門で規模を大きくした強手(きょうて)、そしてもっとも企業数が多い中小。以前は技術的に業界を先導してきた大手も、差別化が難しい造船業のコスト競争では、今では強手よりも厳しい状況にある。

「われわれは中小で、技術リソースも十分ではありません。小さい造船会社同士で切磋琢磨していいものができるという時代でもないので、逆に技術リソースなどは社を越えて集中する必要があると思います。たとえば、中国は国主導で設計してそのデータを各造船所に配って成功してきたわけです。ただ、やはりコストダウンは必須なわけで、大手や強手がとっくに取り組んできた現場の生産性向上の余地が、中小にはまだまだあると実感しています。今は中小の給与水準の面や研究開発分野のオーバーヘッド(間接コスト)がかからないなど、ある程度の有利性があるから競争に参加できているだけかなと」(谷川さん)

見える化がむずかしい造船作業の現場とは

現在、谷川さんたちが課題として取り組んでいるのは、現場に「能率」の概念を定着させることだ。現場は「昔ながらのやり方」からなかなか抜け出せないでいた。インプットとアウトプットを試算する生産性や能率の概念はあまり重要視されず、「とにかく納期に間に合えばOK」という認識である。コストは後で経理が締めないとわからない。造船が儲かっていた古き良き時代はそれでも通用したが、コスト競争が熾烈な今はそうはいかない。自社を取り巻く経営環境からして、谷川さんはすべての職場に能率の概念を持ち込む必要性を強く感じていた。

造船は確かに「ものづくり」ではあるが、製造ラインに「小さい」製品が流れ、見ている間に製品に組み上がっていく現場とは明らかに異なる。一品一様で、しかも扱うものが「デカい」。巨大なクレーンがそびえ立つ敷地内は、製造現場というより建築現場に近い。工場の工程改善とは違うアプローチが必要ではないか。

「造船の製造サイクルは長いのが特徴です。1時間見ていれば、だいたいわかるという現場は、ほぼ1つもないですね。10日くらい見ていないと、何をやっているかわからないことが多い。とにかくサイクルが長いので、じっと見続けて問題点を見つけてつぶしていっても、その現場だけでいったい何年かかるんだと(笑)。そこで10日や1ヵ月、あるいは通年でデータをとって、まずはおおまかなアタリをつけて、改善の糸口をつかむのに、現場向けのデジタルツールが有効じゃないかなと考えていました」(谷川さん)

▲中で溶接の作業中だが外からは見えない(東予工場)

谷川さんがデジタルツールに期待しているのは、「初期診断」的な機能だ。その理由は、造船業特有の主作業率(成果に直結する作業の比率)の低さと付随作業が見えにくいこと。主作業率は良くて40%、20%を上まわるのが難しい現場もざらにあるという。つまり、製造作業のうち、6割から8割は製品自体が完成に向かっていないことに時間が使われている。まずはツールで主作業以外の付随作業を見える化したいという。

JMACコンサル部隊50人が現場に集結

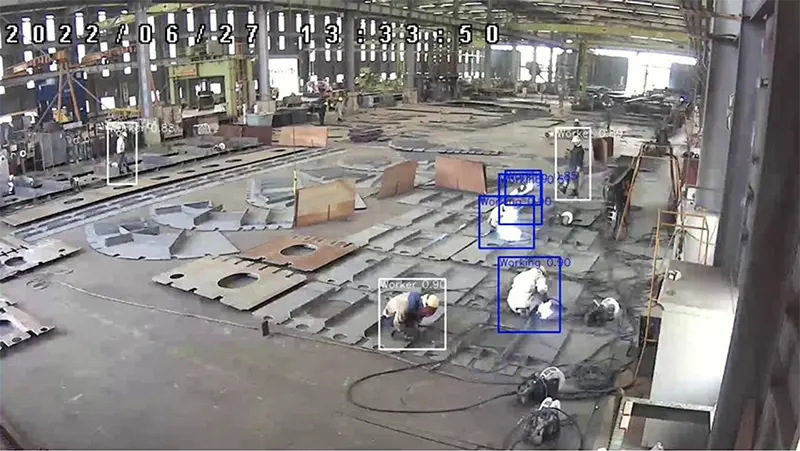

JMACが提案したのが、JMAC十八番(おはこ)の手法「ワークサンプリング(稼働分析)」で現場の実態を把握して改善の方向性を出すことだ。現場の観測を補完するために、AIで稼働状況を可視化するA-Eyeカメラ(テクノア製)の現場への設置もお願いした。

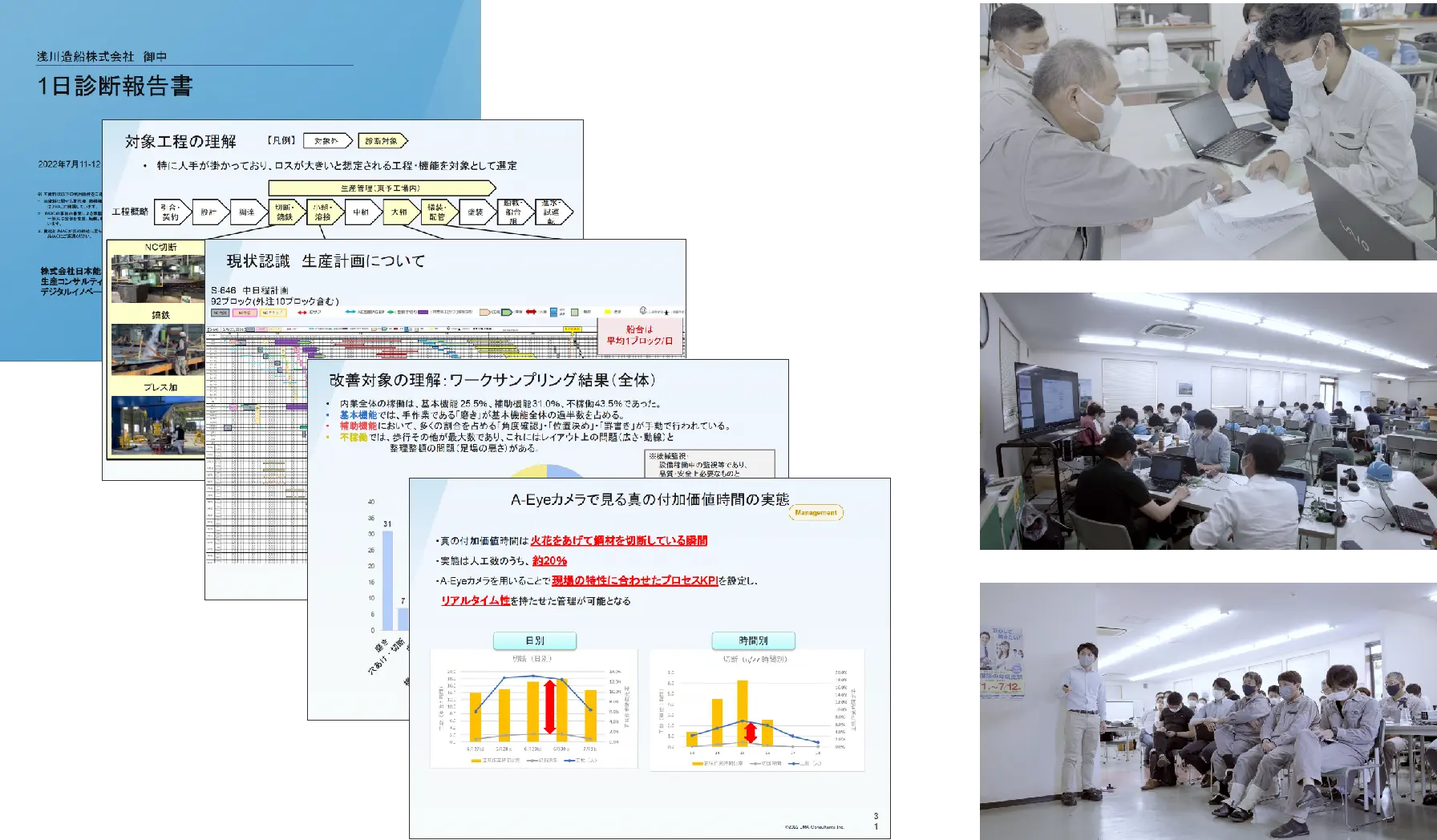

今回は通常の調査体制とは異なり、JMACがコンサルタントの技術向上を目的に定期的に実施している「合宿研修会議」のプログラムの一貫として実施することにした。2022年7月某日、生産・DXを専門とする50人ものJMACコンサル部隊が浅川造船・東予工場に集結、限られた時間内で現場の実態調査、作業者ヒアリングで問題点を絞り込み、翌日には対策案を入れた報告書にまとめ上げて発表するという、いわば短期集中の「1日診断」だ。ただし、造船の現場は1日だけの観測では不十分なため、事前にA-Eyeカメラを設置し、1週間ほど撮影・記録することにした。

設置した場所は、材料を切断する現場、部材の仮溶接・溶接を行う小組と呼ばれる現場、小組や中組でできた組立品の仮溶接・溶接を行う大組の現場で、計3台で材料の切断時間と溶接時間(火花が出ている時間)を観測した。

▲小組の現場に設置したA-Eyeカメラによる分析

A-Eyeカメラとは

市販のネットワークカメラで撮影された画像を元にAI(人工知能)が生産設備の稼働状況を判断し、クラウドに情報を蓄積するIoTシステム。蓄積された情報をリアルタイムに集計・分析し、全社員で稼働状況を共有することで「工場の見える化」を推進する。

詳細はGo! JMACの「IoT7つ道具認定製品」のページで

A-Eyeカメラについて詳しく>

「可視化・見える化ツールは多くのメーカーから出ていますが、彼らは画像処理のプロであっても、現場改善のプロではないわけです。ツールだけ導入したところで、改善への気づきを得るのは難しいだろうと。その点、この合宿ではJMACとテクノアがタッグを組んでくれたので、安心感がありました。このカメラを入れるともれなくJMACがついてくる、みたいなね(笑)。現場にも今回の合宿の趣旨も含めてていねいに説明したので、設置への抵抗感もなかったです。見られていると逆に張り切る人もいたくらいでした」(谷川さん)

JMACが実施するのは実質1.5日の「弾丸診断」。この短い時間内で、できる限り多くの課題を抽出・整理したい。JMACコンサルタントからの質問に、現場スタッフ(管理監督者)は入れ替わり立ち替わり図面などの資料を広げながら一生懸命に答えた。本人も「質問攻め」の洗礼を受けた谷川さんは、普段接しない人との交流は、現場の人たちにとって新鮮な経験だったと振り返る。

▲JMACコンサル部隊による現場診断

「現場スタッフからは、質問に答えたことで“賢く”なった気がすると。外部の人にわかるように説明するわけですし、いい刺激になったと思います。自分たちの現場を見る目線もいい意味で高まっていく。この合宿でまさにそれが起きなと」(同)

今回の合宿の事前準備に尽力し、自社の現場スタッフとJMACコンサルタントの橋渡し役をしたのが、経営戦略室 課長の馬渡亮浩さん。今回の合宿では自身も得るものが多かったという。

「最初は、質問でここまで聞いてくるのかと。それだけ興味を持ってもらったわけで、こちらも答えることで、多くの気づきを得られました。プロの目にはこう見えているのかと。われわれが発想もしなかった、さまざまな考え方や意見に触れることができて、新鮮でしたね。現場の改善を促す立場として、こうした刺激が後々大きな成果に結びついていきそうだなと実感しました」

▲馬渡亮浩さん(経営戦略室 課長)

リアルタイムで現場を見える化したい

今回の診断では、東予工場全体では154%の生産性向上余地があると報告された。谷川さんがもっとも重視している能率の概念を定着させることで、大きなコストダウンへの期待が持てる結果となった。目標は製造コスト30%削減だ。そのためにすべての職場に能率の概念を導入し、能率を軸にした改善を加速させるのが谷川さんの目論見だ。

▲報告書は現場スタッフの方々と共有した(写真は抜粋。実際は100ページほどある)

谷川さんがさらに重視しているのが「リアルタイム」の見える化だ。作業が終わってから結果として能率の指標を見るのではなく、リアルタイムに作業者が能率を自覚できなければならない。リアルタイムへのこだわりは、ある若手作業者から相談されたことがキッカケだった。「毎日板を切っても切っても、次の板がどんどん隣に積み上がっていく。毎日その繰り返し。自分は今日がんばったのかそうでなかったのか、よくわからない。達成感が欲しい」と。

そこで現場にスコアボードを設置して、そのフダをめくることで本人が達成状況を確認できるようにした。各作業に負荷量に応じた点数をつけておいて、たとえば毎日合計350点とれば目標達成とする。朝一番で30点の作業を終えたら30点とフダをめくる。次に50点の作業を終えたら加算して80点とフダをめくる。今の時刻と累計点数をみれば、目標の350点に向かって順調かどうかを本人が自覚できる。作業者本人が「今どれだけのペースでやれば帰宅時に達成感を得られるか」がわかるようになり、実際に生産性は2割のオーダーで向上した。さらに現場に行かなくても管理者が「今」を把握できるように進化させるため、無線LANを整備して、スコアボードをめくる代わりに現場のタブレットに入力すると、リモートのPCやスマホに状況を表示できるようにした。上流工程のこうした取り組みを、後工程にも展開していきたいという。

▲リアルタイムで現場を見える化

「今回のA-Eyeカメラのようなツールは、大まかなアタリをつけるのに有効です。ただ、後工程は、だんだん土木や建築工事のような作業になっていくので、なかなか横展開がむずかしい。たとえば溶接。大きな箱のような場所に入って作業するので外からは見えないし、溶接モレなども現場に行かないとわからない。作業指示にもとづく実績を作業者のカメラで捉えながら、リアルタイムに図面上に実績が塗られていくような仕組みがほしいですね」と谷川さんのアイデアは膨らむ。

「すべての職場に能率を!」—デジタルツールの活用で浅川造船の「現場能率化計画」はどう進展していくのだろうか。JMACは今後も定期的に取材し、レポートを続けていく。

「弾丸現場診断」のダイジェスト動画を見る

JMACコンサルタントからのひと言

石田 秀夫

JMAC取締役 生産コンサルティング事業本部 本部長

今回の短期現場診断では、造船の現場は初めてというメンバーもいたが、JMACのベテランと若手が一緒になって、現場の分析や作業観察、改善案の立案という工場改善プランづくりを一気に行った。ベテランの経験と若手の新たな観点、そして資料まとめのスキルが相互に活躍し良い診断となったと思う。浅川造船は現場の問題の定量化、課題の整理と改善の糸口をつかむことがでた。また、A-Eyeカメラで作業分析を担当したテクノアは造船特有の現場データの取得とノウハウの蓄積ができた。まさに「三方よし」の取り組みとなった。今回、大集団による短期集中の現場診断だったが、大勢の経験と観点が反映された濃密な報告書に仕上がったことに、私自身も驚いた。この質の高い瞬間芸は素晴らしい! 現場のスタッフの方々からも、これまでにない気づきが得られたと高評価だった。今後の取り組みに、われわれJMACもぜひ関与していきたい。

関連コンサルティング・サービス

生産・ものづくり・品質

生産現場の人、設備、材料、製造方法とマネジメントシステムを改善して生産性向上をはかります。生産現場は製品特性や製法により多種多様の特性を持つ複雑系です。そのため私たちは、現場でじっくり見て聞いて、フィットする特別な改善プログラムを作ることから仕事を始めます。少しだけ時間はかかりますが、そのことは現場力を高め、現場の一人ひとりが成長を感じられる魅力的な職場になることを知っているからです。