スリーボンドファインケミカル株式会社

- 生産・ものづくり・品質

- 工場建設

- 化学

未来につながる環境をつくる新しい工場建設にかける夢

1955年、創業者・鵜久森税が液状ガスケット「スリーボンド1号」を開発して、東京都江東区に設立した「東京スリーボンド」がスリーボンドファインケミカルの源流である。以来、産業界の技術革新に貢献。「スリーボンド1号」の誕生から68年、新しい歴史を刻み続けている。写真は「赤城颪」をふき流すために流線形のデザインとなった新工場。

栃木県足利市にスリーボンドファインケミカルの新工場が完成した。スリーボンドグループのなかでも最大敷地面積を誇る同工場は、地元でも多くの経済効果や雇用拡大が期待されている。現在は第1期工事が終了し、第2期、第3期の工場棟建設が予定されている。これまでの工場建設の経緯を関係者に振り返ってもらった。

スリーボンドファインケミカルの課題

新工場建設/従業員の安心・安全/加工品・化成品製造と物流機能の一体化/各工場のカルチャー標準化

近未来のファクトリーが北関東の田園風景に現る

東京から北へ約80キロメートル、栃木県南西部に位置する足利市は、群馬県桐生市や太田市、館林市に接しており、古くから織物の街として知られている。近年はアルミや機械金属など総合的な商工業都市となって産業を支えている。そんな発展を続ける足利市の一角に新しく拠点を構えたのがスリーボンドファインケミカルの栃木工場だ。

スリーボンドグループは、工業用接着剤をはじめ工業用シール剤やその塗布装置の開発・製造・販売を行う企業だ。

創業68年。日本の産業の発展とともに歩んで、自動車をはじめとする輸送機器、工材公共、建築・建材、電気・電子、ハイテクノロジーの分野へと、身の回りのさまざまなモノにその製品が使われている。

スリーボンドファインケミカルはスリーボンドグループで製造を担い、栃木工場では自動車や電子機器などに使われるボルトやナットに自動塗布装置などを使用して接着剤・シール剤を塗布加工する業務を中心に行っている。

東武鉄道伊勢崎線・県駅の目の前に広がる「あがた駅南産業団地」の4区画(5万2143平方メートル)を敷地とする同社最大の工場だ。

県駅のホームからも望める栃木工場。まず目を奪われるのは、その美しいフォルムだ。平屋建てでシンプルかつスマートな意匠。独特の形状は“上州空っ風”対策を考慮して誕生したもの。群馬県にそびえる赤城山からふき下ろす乾燥した冷たい強風「赤城颪」をふき流すために流線形の外観となり、建物位置も風を受け流しやすい角度に立地している。背が低い建物だからこそ空が近く、青い空とメタリックな工場の構図はまるで近未来の施設、瀟洒な研究所のようだ。実際、近隣の人のなかには工場とはイメージできず、ずっと研究所と勘違いしていた人もいたという。

新工場の注目ポイント:世界で活躍する接着剤付きボルト

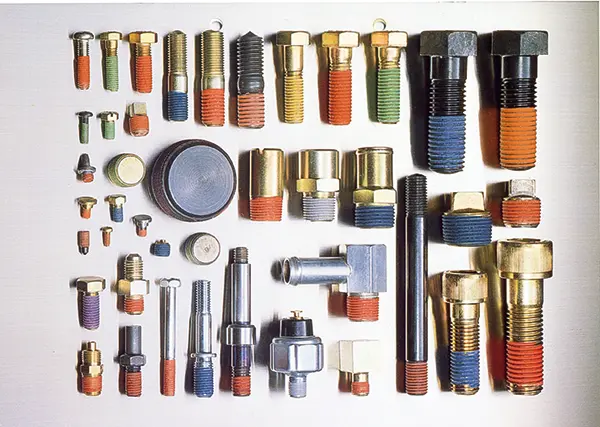

ねじ山の色のついた部分がマイクロカプセル化された接着剤。多種多彩な製品で世界中の需要に応えているのが自慢。

長年別々だった工場を一体化させる構想を実現

この最新の工場には、多くの経済効果や雇用拡大の期待がかかる。北関東のこの地に工場が建設されるまでの経緯をスリーボンドファインケミカル代表取締役社長の圡田耕作さんが振り返る。

「2012年ごろからスリーボンドグループ内で次世代に向けた組織再編の検討が始まりました。その一環で老朽化した既存のスリーボンドファインケミカルの生産体制についても議題にあがりました。現状の体制でリニューアルするのか、それとも移転して新規スタートするのかと、議論が始まりました。そしてボルトやナットにマイクロカプセル化した接着剤を塗布加工するボルト加工部門と接着剤を生産する接着剤製造部門を統合した大きな工場をつくろうという結論に至ったのです」

代表取締役社長の圡田耕作さん

接着剤のニーズは増え続けており、それに応えるため生産性を高めることが大きな課題だった。さらにもうひとつはボルト加工工場と接着剤製造工場を同じ敷地内に配置することによる相乗効果も新工場建設のモチベーションになった。

「新工場建設構想を機に未来を見据えた工場はどうあるべきかを改めて考えました。そうしてたどり着いたのがボルト加工と接着剤製造、そして物流が一体化した工場の建設です」(圡田さん)

これまで長年、同社のボルト加工部門と接着剤製造部門は、別々に工場を建設していた。それを一体化させた東日本最大級の総合プラント構想が誕生した。この巨大プラントには広大な用地買収が必要となるが、タイミング良くあがた駅南産業団地の用地が見つかり、話は具体的に進行していった。

「工場なのに駅から歩いて1分という好立地です。首都圏でこれほど好条件な用地はなかなか見つかりません。お客さまは電車で来ることも可能ですし、物流面で見ても東北道や圏央道のインターチェンジが近くてアクセス条件が良い。既存の館林工場も近いというのもプラス材料となりました」(圡田さん)

新工場の注目ポイント:安全と品質に配慮した特大屋根

柱がない巨大な大屋根を設置。柱がないので車両を止めやすく、悪天候でも搬入搬出の荷物が濡れない。

各工場の継承文化を標準化することが課題

生産体制再編の議論から新工場構想、そして用地確保と進み、次は「どのように具現化していくのか」コンセプトづくりが始まる。JMACが工場建設のプロジェクトに加わったのはこのころ、2017年からだ。栃木工場長の名塚健さんが当時を振り返る。

「弊社にとって前例のない新しいコンセプトの工場建設となると私たちは素人。栃木工場を建設するにあたり、JMACに協力をお願いしました。まずJMACに依頼したのは弊社の既存工場の現状診断です。各工場のシステム、配置、人員、生産性など、長所短所を理解してもらいました。その状況を踏まえたうえでJMACからこれまでの経験や知見をうかがい、支援を受けながら、繰り返しやりとりを行って一緒にコンセプトをつくり上げてきました」

栃木工場長の名塚健さん

コンセプトづくりでたいへんだったことを振り返ってみると、最初に思い浮かぶのは“カルチャー”だったと、管理統括部 統括部長の守永浩一さんが語る。

「弊社は現在全国に7つのボルト加工工場と2つの接着剤製造工場があります。創業以来、長年分社経営をしていたことで、それぞれが競争意識を持って取り組むという良い状況を生んでいたのですが、そのために各工場独自のコツ、やり方、つまりカルチャーが生まれたのです。わかりやすい例で言うとボルトを縦にして塗布作業する工場もあれば、横にして塗布作業する工場もある。現場でたどり着いた最適解が異なるのです。こうした違いを標準化することに苦労しました」

管理統括部 統括部長の守永浩一さん

分野の違うボルト加工品製造と接着剤製造を一体化することはすなわち、各工場のカルチャーも一体化しなければいけない。

「各工場に継承されたカルチャーをどのように新工場に集約するかがキーワードでした。どれが良い悪いかを比較するものではないし、何を基準に最適化するのか、議論を重ねました。議論しすぎてしまい、一時期は迷ってしまったこともあります。しかしそのとき、JMACからのアドバイスがたいへん参考になりました」(守永さん)

混迷しても議論の根底にある大事なことは変わらなかった。ひとつは、お客さまあっての工場であること。もうひとつは、従業員が作業しやすく、安心かつ安全な工場であること。この2点を踏まえて「将来的にこのように発展していきたい」という汎用性を持たせることに留意した。

JMACはもちろん、建設会社や設計会社も含めて話し合った。工場内のレイアウト図を各自提案するも「それではこの動線が活きない」「作業しにくい」とダメ出しが繰り返されたことも。作成した図は一人あたり50枚はあったという。

新工場の注目ポイント:幅広の通路で一方通行を徹底

AGV導入を見据えて通路幅2.5mの余裕サイズに。運搬作業は搬入物と搬出物が交差することがないよう一方通行を徹底。

そうして侃々諤々(かんかんがくがく)を繰り返し、平屋づくりが決まり、“上州空っ風”対策が決まり、場内の動線が決まり、段階的にプロジェクトが進み、2021年に第1期工事が着工。ボルト加工棟が2022年11月に完成。美しいフォルムの工場が2023年3月から本格稼働している。今後もこの広大な敷地に接着剤製造棟、物流倉庫、福利厚生棟を建設していく。すべて完成するのが2026年を予定している。

整然としている工場内観。作業場所のパーソナルスペースにゆとりがあることが特徴

取引先と従業員にとっても100点満点の仕上がり

「(第1期工事が終了したのみで)サイト全体ができていないので、実現できたことやできなかったことについては、まだ総括はできていませんが、これまで完成しているボルト加工棟については、加工の流れの整流化や人やモノの動線など、つくり上げたコンセプトが活かされていると考えています。新工場建設の評価はまだ難しいですが、明るい作業場で動線は良いし、平屋づくりのためフラットで危険要素も少ない。それに水性専用工場なので、従来の接着剤特有の溶剤臭もしない。環境に対応した工場として取引先にも新しいご提案ができる。今のところ100点満点でしょうか」(圡田さん)

新工場は取引先との明るい提案材料になるだけでなく、そこで勤務する従業員のモチベーションにもつながる。工場長の名塚さんは現場から聞いた声を次のように話す。誇れる職場は誰もが憧れる。

「できたばかりで当たり前ですが、やはりキレイな職場で気持ちが良いって、みんな言いますね。接着剤を使うのに臭いがしないところも驚いたという声もよく聞きます。あとは、作業場の要所がかなり余裕を持ったスペースで設計されているので働きやすいという感想もよく耳にします。私は他の工場でも勤務していたのですが、比べると従業員の定着率はかなり良いですね」

栃木工場の環境が良すぎて、こんな例もある。それは研修制度。完成当初は近隣の工場に採用された新入社員がこの栃木工場で新人研修することになった。すると、研修を終えて所属工場に戻った新人が環境の違いを感じて栃木工場で働きたいというケースがでてきたという。「なので、今はもう栃木工場で新人研修をやりたくありません(笑)」と名塚さん。

スリーボンドファインケミカル・栃木工場の従業員のみなさん

現在、グループの海外事業所からも次世代モデルの工場として来日見学会が行われているという。圡田さんはこの新しく生まれた工場に豊かな未来像を描く。

「安全性に優れ、従業員が働きやすい工場を目指しているということがひとつ。そしてそんな従業員が生産する製品が世界へ羽ばたくこと。現在、栃木工場では、お客さまから依頼を受けたボルトなどを預かり、接着剤を塗布して納品するのが主な仕事ですが、将来ここで生産された接着剤も飛行機や自動車、家電など、日本国内だけでなく世界各地で使われるようになります。それを知ったら結構面白い仕事だと思うのです。栃木から世界へ。大仰かもしれませんが、みんながそんな誇りを持って仕事に取り組んでくれるよう、私も一緒に世界を意識して歩んでいきたいです」

新工場の頭上に広がる青い空は、世界中の空につながっている。

担当コンサルタントからのひと言

神山洋輔(かみやま ようすけ)

シニア・コンサルタント

新工場建設は生産システムを抜本的に刷新できる絶好の機会ですが、社内の経験やノウハウ不足から、推進に苦労することも多いです。今回のプロジェクトでは、検討要素や推進手順に関するリファレンスを提供しながらプロジェクトマネジメントを支援し、生産システム改革案のデザインも行いました。今後のスリーボンドグループのものづくりをけん引するパイロット工場が稼働を開始しました。数十名のメンバーが議論を重ね、最良のものづくりを追求した新工場です。改革は道半ばですが、必ず成功すると確信しています。

※本稿はJMAC発行の『Business Insights』76号からの転載です。

※社名、役職名などは発行当時のものです。

関連コンサルティング・サービス

生産・ものづくり・品質

生産現場の人、設備、材料、製造方法とマネジメントシステムを改善して生産性向上をはかります。生産現場は製品特性や製法により多種多様の特性を持つ複雑系です。そのため私たちは、現場でじっくり見て聞いて、フィットする特別な改善プログラムを作ることから仕事を始めます。少しだけ時間はかかりますが、そのことは現場力を高め、現場の一人ひとりが成長を感じられる魅力的な職場になることを知っているからです。