SMDGで実現する工場DX改革 ~経営と現場をつなぐ全体最適志向~

生産・ものづくり・品質

生産技術部門は、製品開発~量産のプロセスの中で、量産立ち上げ段階から<狙いのQCDへの達成貢献>が期待されている。生産技術部門は、設計完了時点で図面を受け取り、試作の段階で作りにくい点などを抽出して、設計にフィードバックをする。しかし、設計部門は「効果が分からない」などの理由で、設計変更に応じないことが多い。

結果として、作りにくい工程が出来上がり、品質問題や余分な製造工数が掛かるなどの問題が発生している。これらの問題解決のために、改めて設計変更を要求し、工程変更・改善を実施するなど、量産立ち上げ間際~立ち上げ後しばらくは問題対応に追われてしまっている。

そして、この手離れの悪さによって、次の開発テーマへの取り組みが後手に回るという悪循環に陥っている。

なぜこのような事態に陥ってしまうのか。これは製品開発のプロセスがバトンリレー型になっているからである。商品企画が終わって設計がスタート、設計が終わってから生産準備がスタートというように、前の工程が終わらないと次の工程が始まらない仕組みになっている。

この仕組みでは、後工程で前工程の問題に気づいた場合フィードバックをかけることになるが、前工程はそれに対応すると、手戻り・やり直しが発生してしまうこともあり、フィードバックされたことがなかなか実施されない。前工程が後工程のことをすべて理解していれば、前工程が後工程を踏まえた検討を行うことはできるが、これを完璧にできているケースはほとんど見たことがない。

この問題を解決するには、前工程と後工程が重なり合いながら(オーバーラップ)仕事を進め、相互に知恵を出し合うプロセスに変えることがポイントになる。

製品設計と生産技術が連携し、オーバーラップさせることで効果のある局面は大きく2つある。

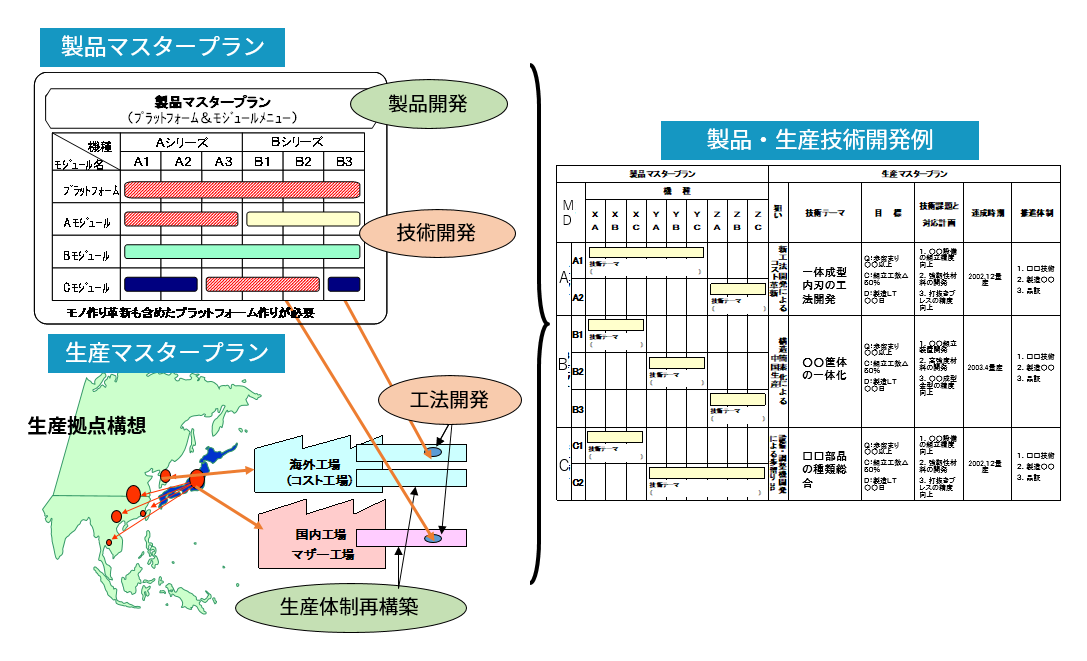

1つ目は、製品戦略を構想すると同時に、その製品をどこでどのように作るかなどの生産体制を構想する、中期計画の局面である。製品と生産のマスタープラン(基本計画)を同時構想することになる。

製品マスタープランは、製品戦略で向こう3年間どのような機種を市場投入するかを計画する中で、製品基本構造(プラットフォーム)と構成するモジュールなどの機種間の共通性を軸に、構想する。また、要求される製品、モジュール仕様を実現するために必要な技術課題は何かを抽出する。

さらに、製品マスタープランで抽出された技術課題の中で、製品技術だけでなく、どんな生産技術(工法等)を同時に開発すれば、よりパフォーマンスの高い製品やモジュール、部品が実現できるかなどの検討を行う。また、より効率的な生産体制(生産拠点と生産品目など)、生産方法(生産システム、工法など)にするための構想を行う。ここでは、例えば「製品マスタープランでの共通性構想と連動して、共通性の高いものは1拠点集中生産、量産工法適用によりコストダウンを図る」といったような検討をする。

生産体制や生産方法から見て、何をどのように共通化すれば、効率の良い作り方が出来るかなどの提案をすることが必要になる。

その後、マスタープランにもとづいて実行することになるが、このプランには計画期間での共通性やどう変わるかが構想されているため、特に最初の機種の開発に当たっては、この後のことを考慮して検討を進めることがポイントになる。例えば、次以降の機種で何か変わる場合には、最初の機種にもあらかじめ次の機種もカバーできるような工程設計にしておく。トータルで掛かる工数や各種投資を最少にするために、計画全体を見渡して最適な答えを見いだしていくことが肝要である。

また、環境変化などにより計画を修正する必要も出てくる。通常年に1回程度のローリングを行うが、その際も製品設計、生産技術の情報のやり取りを密にしながら、製品・生産連動してマスタープランの修正を行う。

2つ目の局面は、個々の製品を開発するプロセスの中で、製品設計と生産準備をオーバーラップさせることである。

製品設計は通常構想設計、基本設計、詳細設計のように進んでいくので、生産準備も製品設計とほぼ同時に工程構想設計、基本設計、詳細設計と進めていく。ここでは、開発の早い段階から生産技術が製品設計に、単に要望を言うということにとどまらず、製品設計業務と生産準備業務をほぼ同時に進めることがポイントになる。

構想設計段階では、製品の構造や構成を検討する中で、生産ラインは<組み立てに部品を集めて長めの工程で組んだ方がよい>のか、<モジュール単位で生産を行って、短めの組立ラインにするような生産方式の方がよい>のかなどについて、両部門のやり取りを通じて検討することになる。例えば、モジュール生産~組み立ての方で一部自動化が可能になり、より効率的に作れるとなれば、製品設計上どのようなモジュール構造にすればよいかなどを製品設計と連携して検討していく。

以降の各設計段階でも同様に進めていく。製品・モジュールの構造と組立順序の検討、部品図の段階では、各寸法や公差などと設備仕様を踏まえた作りやすさなどの検討も行っていく。

このような進め方をすると、製品設計の進捗・内容をつかめるので、設計の確定度合いも分かる。確定度合いに応じて、生産準備業務を進めることで、設計不確かな中で作業を進めて後でやり直しになるようなことが防げる。どうしても発生する設計変更に対しても情報を同時に共有できるので、対応が素早く行えると共に、変更内容に対しても製品・生産で最適な方向を検討できる。

オーバーラップ型開発プロセスは製品設計と生産技術が開発初期段階から連携して、よりよい製品設計と生産方法を見い出していくという側面の他、図表を見ても分かるように、製品設計業務と生産準備業務を並行で取り組むことになるので、開発期間短縮の効果も大きい。

バトンリレー型・フィードバックのプロセスで、製品設計がなかなか言うことを聞いてくれないと愚痴を言っているだけの状態では、何も前に進まない。オーバーラップ型プロセスにして、知恵を出し合うように変えていくことで、QCDに優れた製品と生産方法が実現できる。

しかしながら、これらを実践していくためには、しくみを変えるだけではうまくいかない。生産技術者が製品設計と生産方法の関連などの知識を習得することや、作りやすい設計とは何かを組織的に追求していくことなどで初めて、製品設計との連携効果を最大限発揮することができる。

シニア・コンサルタント

早稲田大学大学院理工学研究科修了。家電メーカーで開発・設計に従事した後、経営コンサルタントに。30年以上のコンサルティング活動で、主に製品・事業の戦略づくりやモノづくりの革新活動など、大手から中小の製造業を中心に戦略・構想~実践までを支援している。成果実現~更なるレベルアップまで、1社で長い期間(5~10年程度)支援することが多く、経営成果に貢献をすると共に、トップマネジメントから現場までの実態と革新リーディングを熟知している。

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。