第19回 急加速する脱炭素への道 (2)~SBTレベルの目標をどのように達成するか~

今こそ環境経営の推進を

第6回の続きになります。

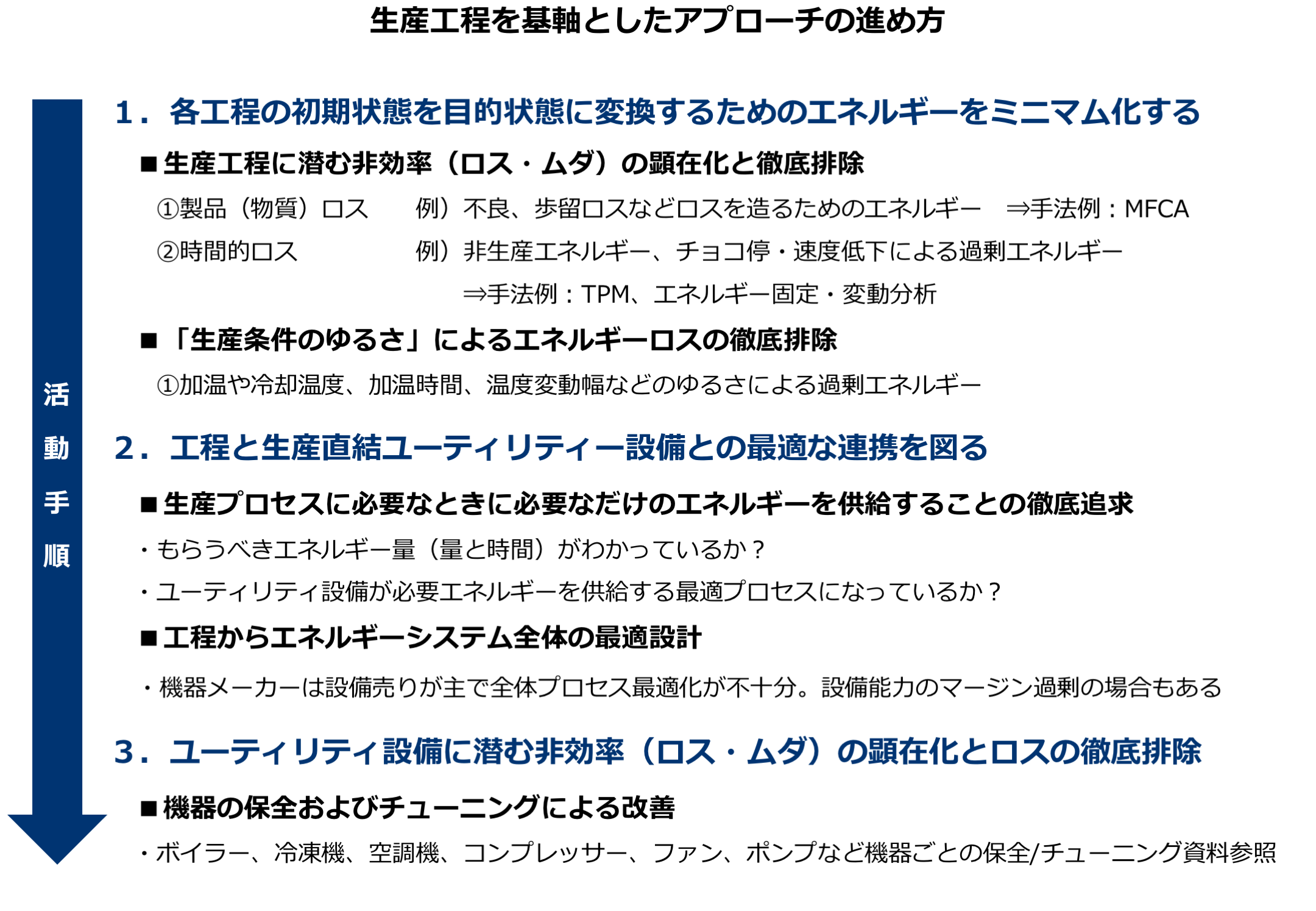

工程と生産直結ユーティリティ設備との最適な連携を図るには、工程に必要なエネルギーを必要なときに必要なだけ供給することが重要です。そのためには各工程で目的状態に変換するために必要なエネルギー量(量と時間)が明確になっている必要がありますが、そもそもこれがわかっていない場合が多々あります。

ある企業では化学プロセスの反応工程で、反応釜の原料温度を60℃にするために0.4MPaの蒸気を反応釜に設置されている熱交換器に投入していました。0.4MPaの飽和蒸気圧は約140℃の温度になりますが、なぜ0.4MPaかということについては、「昔からずっとそうしてきた」という回答しか出てきませんでした。さらには反応釜で物質AとBを反応させることによる反応発熱量も定量的にわかっていませんでした。反応熱や熱交換器の性能、または反応釜から放出される熱流束などが定量的につかめないと、反応工程に必要な最低限のエネルギー量はわかりませんよね。

このように、工程に本来必要なエネルギー量を算出するには、熱力学、流体力学、伝熱工学などの物理的な知識や化学的な知識も必要になる場合が多々あります。少し余談になりますが、「技術をつくってきた世代が引退し、技術が社内に残されていない。製造の原理・原則がわかっていない。若いスタッフが考えられなくなった」など生産技術力の低下を嘆く声をよく耳にします。

この第4のアプローチに取り組むことは、実は省エネだけでなく、現場の生産技術力の底上げにつながる活動になります。むしろそちらの効果の方が大きいかもしれません。

必要エネルギーがわかったら、次はユーティリティ設備が必要エネルギーを供給する最適プロセスになっているかを検討します。これは熱や圧力などで特に検討すべき事柄です。たとえば、必要エネルギーが蒸気を温水にして供給されるのであれば、ボイラーで重油・ガスなどの燃料エネルギーにより蒸気が製造され、ヘッダーや管路を経て工程に供給されます。その間には安全弁や減圧弁などもあります。燃料→ボイラー蒸気→工程蒸気→温水との熱交換とエネルギーが流れる間に、さまざまなロスが発生しています。配管からの放熱、蒸気トラップからの蒸気の放出、熱交換器でのエネルギー変換ロスなど。

生産プロセスに必要なエネルギーは、前述の例のようにさまざまな設備機器とつながっています。エネルギーシステム全体を捉えて全体最適の見方で各設備機器の仕様を決めることが重要なのです。たとえば、蒸気量が少なくても熱交換器の効率を上げれば工程で必要なエネルギーは確保できます。その逆も然りです。

しかし、ボイラーメーカーはボイラーのこと、熱交換器屋は熱交換器のことしかわからないのが実態です。全体を把握できるエンジニアリング業者もほとんどありません。また、往々にして、各設備機器メーカーは自分の販売製品の能力不足でクレームになることを恐れて、オーバースペックになりがちです。

省エネの改善案を実行するために設備機器を導入する場合には、設備機器メーカーに丸投げするのではなく、全体のエネルギーの流れを把握して仕様を決めることが重要です。そのためには、生産技術者が製造工程だけでなくユーティリティ設備についての技術的知識も必要になりますね。

なおユーティリティ設備から供給されるエネルギーは、蒸気など単一工程だけでなく複数の工程に供給される場合が多くあります。したがって、1つの工程だけでなくそのエネルギー全体のシステムを考える必要があります。さらに生産工程は、生産品種の変更、生産量の変更などで絶えず必要エネルギーは変動します。このような課題の中で、エネルギー全体の最適化を追求することは容易ではありませんが、それは逆に言うとまだまだ手がつけられていないやるべき余地があるということです。

以上が、第4の生産工程を基軸としたアプローチの概要です。

活動手順としては、その後に「3.ユーティリティ設備に潜む非効率(ロス・ムダ)の顕在化とロスの徹底排除」があります。これは従来から行われている「②ユーティリティ設備の運用管理アプローチ」になります。この設備機器単体の保全やチューニングの方法については、さまざまな参考資料が出回っているのでここでは割愛します。

SX&パブリック事業本部

シニア・コンサルタント

1991年 JMAC入社。生産、開発部門のコンサルティングを経て、15年ほど前から環境分野を中心としたコンサルティングに従事。主要テーマは、環境 経営戦略立案、環境マネジメントシステム(ISO14001)の高度化、LCAを活用した環境負荷の定量化と削減、省エネルギー推進(エネルギー生産 性)、資源生産性向上支援など。環境を入り口として、開発、購買、生産、物流、マーケティングなどのさまざまな機能の生産性向上につなげる支援を志向して いる。

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。