今こそ環境経営の推進を

第8回 工程を基軸とした省エネアプローチの事例

![]()

山田 朗

第6、7回で「工程を基軸とした省エネアプローチ」について説明しました。今回はこのアプローチの重要ポイントであるエネルギープロセス分析と生産工程側からのロスの明確化の具体的なイメージを紹介します。

エネルギープロセス分析の基本的手順

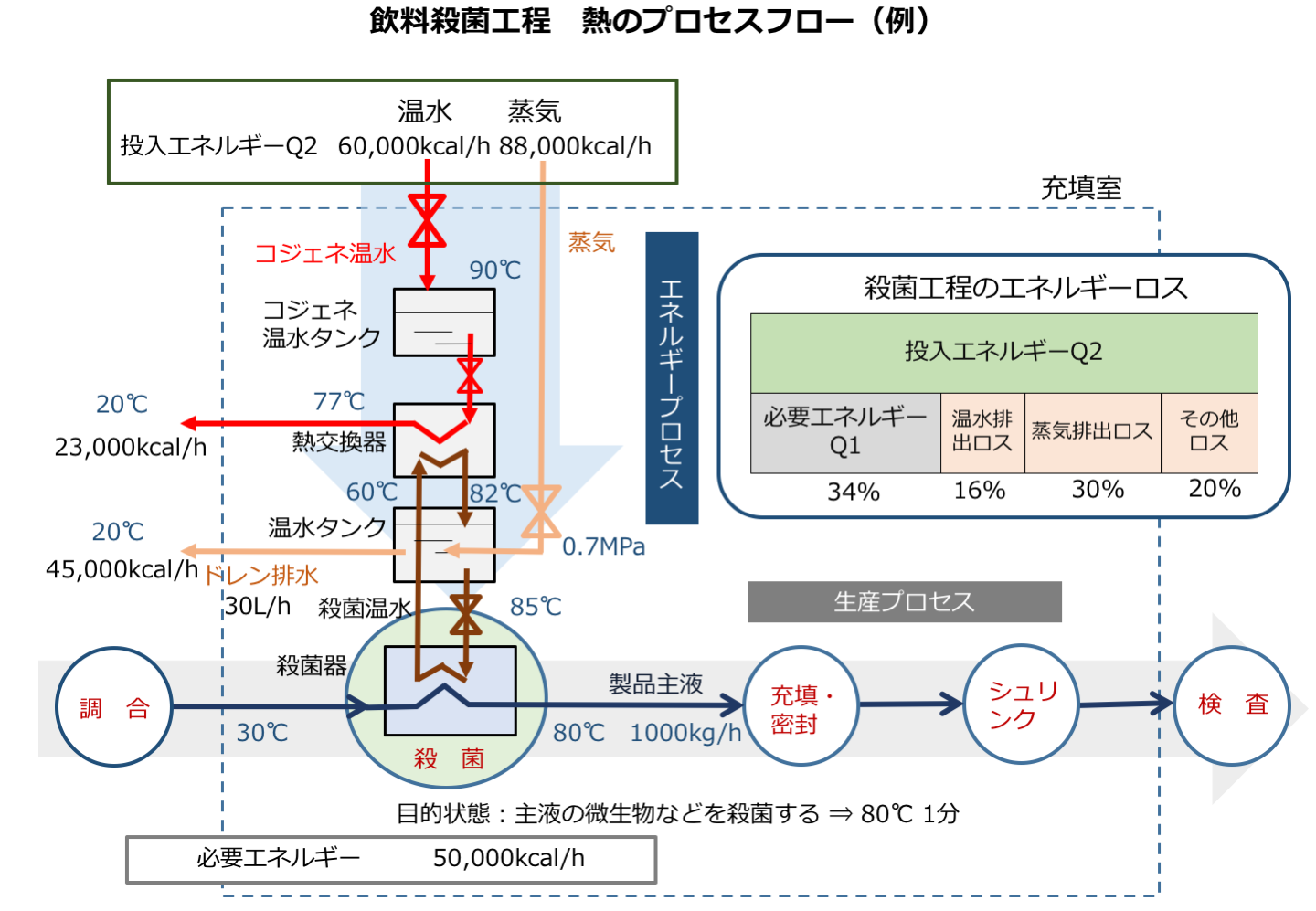

ある飲料メーカーの充填ラインの中で熱エネルギーを多く使っている殺菌工程を、半日程度の簡易診断で解析した例です(エネルギープロセスは簡素化して数値なども変更しています)。

基本的手順は以下のとおりです。

① 対象工程のプロセス分析(生産プロセスおよびエネルギープロセスの明確化)

② 対象工程の初期状態を目的状態にするための最小エネルギー(理論エネルギー)Q1の明確化

③ 対象工程に実際に投入されているエネルギーQ2の明確化

④ エネルギーロスQ3の明確化 Q3=Q2-Q1

⑤ エネルギーロスが潜むエネルギープロセスの解析とロス発生源の把握

① 対象工程のプロセス分析(生産プロセスおよびエネルギープロセスの明確化)

図のように生産プロセスとそこに投入されるエネルギープロセスをフロー図に示します。殺菌工程は、シェルアンドチューブ型の熱交換器によって行われており、30℃の主液を80℃に昇温させるために、殺菌温水が85℃で熱交換器に投入されています。85℃の温水はコ・ジェネレーションシステムの冷却に使われた排温水(以下、コジェネ温水という)を主に活用し、温度が足りない場合にボイラーからの蒸気によって過熱されます。

コジェネ温水はコジェネ温水タンクに入り、その後熱交換器により殺菌温水と熱交換されます。殺菌温水は温水タンクに溜められて、殺菌器に投入されます。温水タンクでは、水温が85℃を下回ると蒸気が投入され過熱されます。コジェネ温水は熱交換後に系外で放熱されコジェネに戻ります。蒸気は温水タンクからドレン水として排水溝に排出されています。

② 対象工程の初期状態を目的状態にするための最小エネルギー(理論エネルギー)Q1の明確化

殺菌工程の目的状態は、主液の菌を殺すことです。そのために主液を80℃に加熱し1分間保持します。1時間当たり1000kg生産、比熱1kcal/kg・K、殺菌前の主液の温度30℃を80℃に加熱するための1時間当たりの必要熱エネルギーQ1は、それらを乗じて50,000kcal/時と計算できます。

③ 対象工程に実際に投入されているエネルギーの明確化Q2

充填工程全体の蒸気使用量はメーター計測できていました。ただし蒸気はサニテーションとシュリンク工程にも使われているので、その会社の過去の取組み実績データから殺菌工程に使用された蒸気量は4分の1と仮定し、0.6Mpaの飽和蒸気比エンタルピー658kcal/kgを乗じて88,000kcal/時と算定しました。

コジェネ温水については、流量、温度のデータが入手できなかったため、温水ポンプ吐出し量と熱交換器の付属の温度計から60,000kcal/時と算定しました。

したがって、Q2=88,000+60,000=148,000kcal/時

④ エネルギーロスQ3の明確化

Q3=Q2―Q1=148,000-50,000=98,000kcal/時

つまり、熱エネルギーのロスは66%程度あると想定されました。

⑤ エネルギーロスが潜むエネルギープロセスの解析とロス発生源の把握

上記でざっくりと熱エネルギーロスが想定されたので、エネルギープロセスを詳細に解析し、ロスの発生源を明確にしてゆきます。しかし、この会社の場合、コジェネ温水の温度、流量もボイラーから投入された熱量も計測されていませんでした。

このようにエネルギーのプロセス単位での見える化ができていない会社が多いようです。QCDに関しては工程単位で徹底的に見える化が進められていますが、エネルギーはまだまだです。これは逆に言うと、まだまだ省エネルギーの余地が眠っていることを意味しています。

今回は簡易的にコジェネ温水の温度は熱交換器付属の温度計の読み値、流量はポンプ諸元の吐出し量から算定し、蒸気の投入量はドレン排水の量を計測し算出しました。それによると、コジェネ温水の排出に伴う熱ロスは23,000kcal/時、ボイラー蒸気の熱ロス(ドレン未回収ロス)は45,000kcal/時と算定されました。

その他のロス(30,000kcal/時、20%に相当)は、配管やタンクなどからの放熱ロス、熱交換器の性能に伴うロス、温水タンクへの蒸気の直吹きにより殺菌温水の急激な温度上昇による過剰な昇温のロスなども含まれます。

分析は技術員の育成にも役立つ!

こうした熱解析は、単に蒸気ドレンの回収やコジェネ温水の有効利用という一般的な課題の検討のためだけにとどまることはありません。本事例でも、そもそも蒸気投入を廃止してコジェネ温水のみで殺菌する、コジェネ温水をそのまま殺菌温水として活用する(熱交換の廃止)など、エネルギープロセスそのものをゼロベースで見直すことでロスを50%削減する案ができました。

しかし、工場長にもっとも喜ばれたのは、この活動で生産技術員の育成につながったことでした。短期間でしたが、エネルギーデータ計測や解析の必要性やその方法を習得できたことで、他のラインへの展開が図れる自信がついたとのことでした。

このように生産工程を基軸とした省エネアプローチは、単にエネルギー生産性の向上にとどまらず、生産技術者の育成、さらには生産プロセスのQCD最適化に大きく寄与するアプローチです。

省エネについては、今回で一区切りつけ、次回からは環境活動の基盤であるISO14001の2015年改訂を取り上げます。

テーマから探す

連載タイトルから探す

JMACライブラリ

-

コラム

JMACコンサルタントがコンサルティングの現場で得た経験や知見、問題解決の視点などをコラムで紹介しています。

-

Business Insights(広報誌)

経営トップのメッセージ、JMACのコンサルティング事例を掲載した広報誌『Business Insights』を公開しています。

-

JMAC TV

JMACが提供する動画配信ストリーミングサービスです。産業界とあらゆる関係組織の経営革新活動の一助として人と組織の成長を支援し、広く社会に貢献することを目的としています。

-

経営のヒント

日本を代表する企業の経営トップの方から、経営革新や価値創造の実例、経営のヒントとなる視点や考え方を伺いました。

-

用語集

JMACコンサルタントがわかりやすく解説するオリジナルの用語集です。基本用語から重要用語までを厳選しています。

-

書籍

JMACコンサルタントが執筆・監修した書籍、技術資料、その他出版物を紹介します。