JMACレポート

コンサルティング・サービス

ものづくり現場での日々の取り組み。新たな発想、効率化、その双方に対してデジタルツールは有効です。どうすれば、より効率的に仕事ができるか、改善のイマジネーションを誘発できるか。自社の課題を定義しそのブレークスルーのためのデジタル技術を活用して行く。トライアンドエラーで経験を重ね、リテラシーを高める、こうした活動を通して現場を内側から強くする、また現場から会社を強くする。

身近なDX化をどんどん進め、ダントツの現場づくりを加速させる。80年間の改善コンサルティング実績とデジタル技術の融合により強い現場づくりを支援をいたします。

アプローチ方法は2種類あります。

JMACは、「上流段階でのDXグランドデザイン」と「ツール導入後のDX改革実行」で製造業各社の支援を行います。各社の経営課題に立脚した検討を行う点、日々の業務プロセスまで踏み込んだTo-Be設計を行う点にJMACの特徴があります。

企画フェーズでの現状診断を通して、新工場で取り組むべきマネジメント課題を重点化します。

重点課題を解決するためのTo-Be業務プロセスを描きながら、デジタルツールの適用ポイント・導入計画を明らかにします。なお、JMACでは下記の課題解決に資するデジタルソリューションの企画・パートナー紹介が可能です。

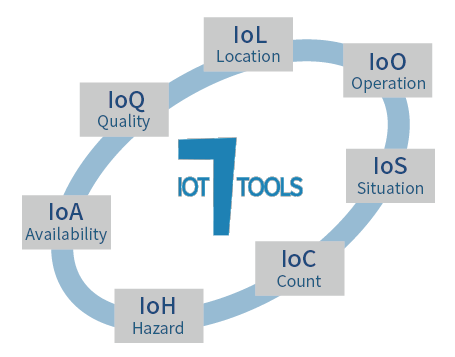

「IoT7つ道具」とは、製造企業の現場で可視化したい情報を、7つの視点で整理したものです。

この7つの視点は、表記の通り「①位置②作業③場面④数量⑤危険⑥稼働⑦品質」になり、

これら7つの視点から、人の能力、設備の性能、材料の機能をトータルで活かしきることを考えます。

【7つの視点】

・人や物を追跡 (IoL)

・人の働き方に着目(IoO)

・その瞬間を記録(IoS)

・自動で数え上げ(IoC)

・危険をナレッジ化(IoH)

・レトロフィット、設備稼働の見える化(IoA)

・スマート品質記録(IoQ)

業 界:食品加工業界

テーマ:要員配置の為の需要予測のAI化PoC

背 景:パートが主力となって青果品の加工を扱う製造現場である。

商品の性質上、受注⇒製造⇒出荷のサイクルが短い上、短期間で需要が変動しやすく、需要予測に基づいたシフト作成、過不足のない要員配置の肝となっている。しかしながら過去の実績データ+人による経験と勘の需要予測では精度が低く、大幅な残業が発生したり、手空きが生じるリスクを抱えている。不透明な予測に対し、製造側ではどうしても安全を見た過剰配置な傾向となる。

取り組み内容:

AI活用と業務プロセス改善で需要予測工数削減と製造現場の適正人員配置の取り組み

まずは指数平滑法などの基礎的な統計手法への変更とともにAIでの予測精度向上を検討した。

需要予測モデルを作成しサンプリング検証した結果、一部の品目において人間レベルの精度が出せる結果が出た。

しかしながら、あらゆる製品に対して人間の精度を大幅に凌駕するには今後もチューニングが必要であることがわかった。将来的には適正要員に加えて、営業部門の需要予測工数の削減も期待されることから継続的に取り組むべき事案である。

本案件の優位性は、AutoMLツールを使い、同時並行で複数のモデルを検証することにより素早く仮説検証できたことである。プログラミングを必要とするモデル作成ではできないスピード感で、モデル改善を複数回行い、現場からでたアイディアを試しながらモデルの精度を向上できた。